Veja as informações fundamentais a serem consideradas para um investimento em uma instalação de galvanização a fogo

Eng. Condemir Silva Filho

Consultor da CSF Desenvolvimento Industrial

Abstract

The goal of this article is inform the reader of the main decision making points in the installation of a hot dip galvanizing plant. From definition of the process and plant type, to the establishment of the productive capacity of its installation, through the choice of products to be galvanized, required collective protection equipment as well as the necessary energy source.

This article does not provide explicit budget values but shows the complexity involved in such installations - no matter how large – in a way the investor is aware of the specifications that meets their needs, including environmental and safety requirements.

Introdução

O objetivo deste artigo é informar quais são os pontos relevantes na tomada de decisão para instalação de uma planta de galvanização a fogo. Desde a definição do tipo de processo e de planta, até o estabelecimento da capacidade produtiva de sua instalação, passando pela escolha dos produtos a serem galvanizados, equipamentos de proteção coletiva exigidos e até a fonte de energia necessária.

Este artigo não traz valores explícitos de desembolso, mas dá uma ideia da complexidade envolvida em uma planta de galvanização por imersão a quente - mesmo sendo de pequeno ou médio porte - de forma que o investidor tenha ciência dos requisitos para uma instalação que atenda suas necessidades, além dos requisitos de segurança e de meio ambiente.

Tenho recebido algumas consultas através do ICZ – Instituto dos Metais Não Ferrosos, entidade da qual sou membro individual, questionando sobre o valor necessário para investimento numa instalação de galvanização. Assim, desse jeito mesmo: Quanto fica para montar uma galvanização? – é a pergunta.

Entendo a ansiedade do investidor – e a pergunta gera respostas em forma de mais perguntas que ele, muitas vezes, não quer ouvir: “Posso te dizer, mas preciso de algumas informações para poder avaliar sua necessidade”, digo eu.

Resolvi, então, elaborar este artigo que vai orientar o investidor a formar seu próprio escopo do negócio. Isso começa justamente com o levantamento de dados que ele precisa fazer para direcionar seu Plano de Negócio. Em uma segunda parte, abordo os tópicos necessários para o desdobramento do escopo, isto é, o detalhamento da composição do investimento.

Basicamente, existem dois tipos de galvanização (processos), que causam muita confusão. O investidor precisa estar seguro sobre qual deles é o mais adequado ao seu negócio.

Galvanização Eletrolítica

É a também chamada de eletrodeposição ou galvanoplastia, muito utilizada para proteção e/ou decoração de metais pelo processo eletroquímico. Pode ser aplicada em qualquer tipo de peça metálica que conduza eletricidade e pode receber outros metais além do zinco (zincagem) para sua proteção, como o cromo e o níquel (cromeação e niquelação). Mas aqui vamos abordar apenas a zincagem.

Como esse processo deposita uma baixa camada e a proteção é diretamente proporcional à espessura da camada de zinco (Zn) depositada, sua resistência à corrosão é mais baixa em comparação a outros processos de galvanização. Por isso, algumas normas não aceitam a galvanoplastia como proteção aos seus produtos, tais como: estruturas metálicas; sinalização vertical em rodovias; tubos de condução, etc. Por outro lado, em aplicações de peças que sejam expostas a ambientes menos agressivos e que ainda requerem bom acabamento e apresentação, esse processo é largamente utilizado. Exemplos: autopeças; acessórios de móveis; metais sanitários; ferragens; conexões; eletrodomésticos; eletrocalhas; luminárias; etc.

Exemplo de galvanoplastia eletrolítica: carrinho de supermercado

Exemplos diversos de galvanoplastia eletrolítica

Esse processo utiliza um banho com metal solubilizado (Zn) e a eletricidade como agente de deposição. Trata-se de um processo a frio e não requer grandes energias, tais como as necessárias para aquecimento ou fusão do zinco. Por isso, a geração de poluentes (vapores metálicos do Zn) é mais fácil de ser tratada, pois possui baixas emissões.

Galvanização por Imersão a Quente

É o processo com maior camada de zinco e, por isso, consegue maior proteção anticorrosiva. O processo de galvanização não é uma simples deposição. É um processo químico onde há a reação do Zn com o ferro (Fe) do metal (aço ou ferro fundido). Existe uma ancoragem muito eficiente que faz com que esse processo seja largamente utilizado no mundo todo onde se requer grande proteção e estabilidade do revestimento, tais como em estruturas metálicas; carroceria de veículos; tubulações industriais; peças para eletrificação; carroceria de automóveis; sinalização e defensas de rodovias; sinalização urbana; etc.

Também é chamada de ‘galvanização a fogo’, pois a aplicação é feita através da imersão da peça num banho de Zn fundido durante um curto tempo. A camada gerada depende de parâmetros de ajuste do banho, e se consegue camadas maiores do que no processo de eletrodeposição. Como fica evidente, a galvanização a fogo requer uma grande quantidade de energia para fundir e manter o zinco na forma líquida, portanto, uma fonte de calor é necessária e deve ser calculada adequadamente para atender o processo.

Após a imersão a quente, as peças precisam ser resfriadas ao ar e/ou resfriamento forçado para serem manuseadas. Para atribuir uma proteção contra oxidação precoce do Zn (oxidação branca) aplica-se uma camada de um produto protetivo (óleo protetivo, banho cromatizante, etc.).

Exemplos diversos de galvanoplastia a fogo

Outros processos podem ser considerados como galvanização, pois também utilizam a propriedade de reação química do Zn com o metal-base. São eles:

- Galvanização a Frio

É a galvanização através da aplicação de um composto rico em zinco e outros metais, muito utilizada em processos de reparo de pequenas áreas soldadas ou usinadas e em regiões onde a galvanização apresenta falhas, ou, ainda, onde não se pode levar a peças ao local da galvanização, por exemplo, em obras de estruturas metálicas já montadas.

Exemplos de aplicação de tinta rica em zinco

- Galvanização por aspersão térmica

É a galvanização através da aplicação de zinco metálico fundido diretamente sobre a peça a ser protegida utilizando-se uma pistola de metalização. O zinco provém de um arame constantemente alimentado através da pistola onde uma fonte de calor (chama oxiacetilênica) funde o metal que, ao atingir a peça fria, se solidifica e adere a ela.

Exemplos de galvanização por metalização

Qual é o processo adequado?

A definição do processo mais adequado depende de uma série de fatores, além de pesquisa de mercado e análise da concorrência. Vamos focar no processo de galvanização a fogo, estabelecendo, hipoteticamente, que seja o processo mais adequado às suas necessidades. Discorramos sobre como estabelecer o escopo de recursos que serão necessários à planta de galvanização, incluindo sua capacidade, componentes e periféricos necessários.

Exemplos de aplicação de galvanização a fogo

A especificação dos recursos necessários para uma planta de galvanização a fogo depende de uma série de dados resumidos a seguir em forma de check-list:

• Quais peças serão galvanizadas?

Definir as peças que se deseja galvanizar, suas dimensões e pesos. Isso ajuda a estipular o tamanho da cuba, tanque e meios de transporte de peças, além de áreas necessárias para armazenamento (alimentação, intermediária e produto acabado).

• Quais quantidades serão galvanizadas por mês?

Esta informação é muito importante para estabelecer a capacidade térmica do forno de galvanização, ou seja, a quantidade de energia necessária ao seu processo. Essas quantidades também serão utilizadas para estabelecer o faturamento dos produtos e ainda o retorno do investimento (pay-back).

• Definição do tipo de processo de carga

Existem basicamente dois tipos de processo em galvanização a fogo no que tange ao tipo de carga. Essa definição é fortemente ligada ao tipo de produto que se vai galvanizar:

- Batelada: quando a carga é montada com vários itens, geralmente em dispositivos chamados ‘gancheiras’, e imersas em conjunto no banho de zinco.

- Contínua: quando a carga é continuamente alimentada e extraída do banho de zinco, geralmente em processo automatizado

• Definição da fonte de energia

O que define a energia necessária para aquecimento do forno de galvanização é a produção horária desse forno, juntamente com o tipo de carga. Mas também há outros aspectos a considerar em cada caso, que poderá direcionar o tipo de energia:

- Elétrica ou por indução: É a forma mais eficiente de aquecimento. Utilizada em pequenas e médias instalações - uma vez que o aquecimento é rápido e o forno tem custo de instalação relativamente menor que os aquecidos por combustão.

- Gás Combustível (GN ou GLP): Possui custo operacional menor que a elétrica, porém, gera emissões de queima dos gases.

- Combustível líquido: Geralmente óleo combustível, possui baixa eficiência e índice de poluição superior à aquecida por gás.

• Local de Instalação

O ideal é que se projete uma Unidade de Galvanização num prédio dedicado para a preparação da operação e galvanização em si. Um local existente pode atender às necessidades, porém, por fatores peculiares ao processo, exigem-se diferenciais construtivos, tanto no prédio, como nas instalações de utilidades.

Uma consulta quanto às condições de licenciamento ambiental junto aos órgãos de meio ambiente também é extremamente importante, verificando se há restrições para operações desse tipo de instalação.

Sabendo quais peças e quantidades que vamos galvanizar por imersão a quente, e onde será instalado o empreendimento, necessita-se calcular a capacidade horária do forno de galvanização (kg/h) e sua necessidade de energia e, finalmente, chegar ao volume da cuba, definir o layout e nele inserir os equipamentos mínimos necessários para uma operação correta e segura. Somente depois disso – da definição dos equipamentos necessários – é que se consegue fazer um levantamento dos investimentos exigidos.

Esse trabalho, entretanto, requer detalhes que somente um anteprojeto detalhado pode trazer. Ele é feito de forma criteriosa e inclui várias reuniões com os envolvidos (fornecedores e investidores) e não é possível apresentá-lo em algumas páginas de um artigo, mas vamos, pelo menos, listar as necessidades de investimento numa instalação básica de galvanização a fogo:

Equipamentos necessários para uma galvanização a fogo

1. Forno de galvanização

Há muito que se considerar nas obras e instalações envolvidas na instalação do forno – tanto devido ao peso que o equipamento suporta, como em função do sistema de aquecimento escolhido: elétrico ou combustão – qual o tipo de forno que irei usar?

- GALVANIZAÇÃO ELÉTRICA

- GALVANIZAÇÃO A COMBUSTÃO

- CUBA DE GALVANIZAÇÃO

Processo de galvanização a fogo por batelada

Exemplo de cuba para galvanização a fogo

A Cuba de Zn é praticamente a mesma para qualquer instalação e, normalmente, é construída de aço especial e com soldas e dobras com alívio de tensões e inspeções quanto à qualidade.

2. Pré e pós tratamento de superfície

Em se tratando de galvanização do aço, é obrigatória a preparação da superfície a ser galvanizada. Os tratamentos químicos são os mais comuns.

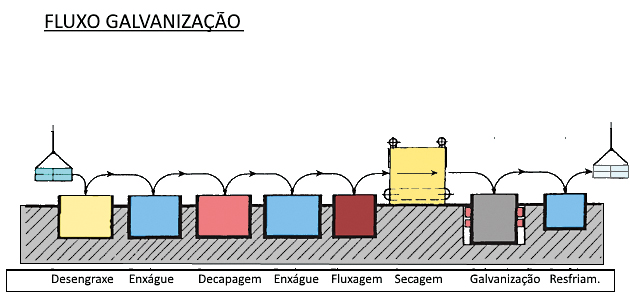

O pré-tratamento consiste, basicamente, em três processos onde os materiais são imersos por algum tempo antes da efetiva galvanização. Esses tanques necessitam dimensões e volumes de líquidos apropriados, além um sistema de movimentação e transporte igualmente adequados (geralmente projetados para o componente a galvanizar): desengraxe; decapagem ácida e fluxagem.

Processo típico para HDG (Hot Dip Galvanizing)

Os tanques utilizados nas instalações do pré e pós-tratamento são construídos em dimensões e materiais adequados, pois resistem ao calor e a agentes corrosivos. Muitos desses tanques exigem aquecimento; deles emanam vapores e resíduos poluentes agressivos ao ambiente e aos seres humanos que devem ser coletados e destinados (ou tratados). Eles devem ainda ser instalados com áreas de contenção que isolem os agentes no caso de derramamento ou vazamento.

3. Meios de movimentação

Como se vê no processo de pré-tratamento de superfície, há a necessidade de um sistema de movimentação eficiente para levar os materiais de um processo a outro, pois é similar a uma linha de montagem, onde qualquer etapa pode parar a produção.

Dependendo do tipo e tamanho do produto a galvanizar, são comuns os meios de movimentação:

MONOVIA

Aplicável a layouts para cargas de menores pesos e volumes.

PONTE ou PÓRTICO ROLANTE

O uso de pontes ou pórticos rolantes é largamente utilizado em instalações de médio e grande porte.

Nota: Qualquer que seja o meio de movimentação e transporte, ele deve ser especificado corretamente quanto aos componentes utilizados, níveis de proteção e velocidades adequadas de elevação e translação.

4. Equipamentos auxiliares

Uma série de equipamentos e acessórios também são exigências do processo, tais como: os dispositivos de montagem e movimentação da carga. Listamos aqui alguns dos principais acessórios e dispositivos:

- GANCHEIRAS;

- BARRA DE CARGA – (Spreaders) para fixação das gancheiras;

- FERRAMENTAS MANUAIS - Pás, escumadeiras, espátulas;

- CONCHA PARA REMOÇÃO DE BORRA;

- BOMBA DE ZINCO – Trata-se de um equipamento para remoção do Zn fundido de dentro da cuba. Essa operação ocorre quando se faz uma parada programada para inspeção ou troca da cuba e também no caso de emergências (vazamento de Zn).

5. Prédio industrial e utilidades

PRÉDIO INDUSTRIAL

Antes de falarmos do prédio da galvanização, devemos saber que, para abrigo de um equipamento tão peculiar, não é qualquer prédio que atende às necessidades de segurança, proteção ambiental e racionalização do fluxo de produção. Portanto, antes devemos aprovar um layout que atenda às necessidades do processo e suas implicações, sabendo que a sua concepção não é simplesmente ‘construir o prédio em volta do layout’.

UTILIDADES

Chamamos ‘Utilidades’ alguns insumos básicos que, sem eles, não há como operar uma galvanização:

- Água Industrial – deve haver em abundância e de boa qualidade;

- Energia Elétrica – Subestação – obviamente não conseguimos operar nada sem eletricidade, muito menos um forno elétrico de galvanização;

- Tanques de Armazenamento – para produtos químicos e resíduos;

- Caldeira – caso o aquecimento dos banhos químicos seja a vapor;

- Ar comprimido;

- Central de gás combustível.

6. Equipamentos de proteção ambiental

Existem diversas fontes de geração de poluentes numa galvanização. Vamos separar os resíduos que podemos recuperar – através de sua venda – daqueles realmente poluentes, tanto na forma de resíduos sólidos como de líquidos, gases e vapores.

RESÍDUOS SÓLIDOS RECUPERÁVEIS (Inertes) - formados ao longo do tempo de operação:

- Borra de zinco e cinzas.

RESÍDUOS LÍQUIDOS E GASOSOS (Não Inertes ou Perigosos):

- Águas residuais – oriundas dos enxagues;

- Resíduos do tratamento químico – desengraxantes, ácidos e fluxo, etc.;

- Vapores do pré-tratamento – principalmente os tanques aquecidos;

- Gases da cuba – O Zn e outros metais fundidos e o material pré-tratado para galvanizar emanam gases poluentes que devem ser exauridos e tratados;

- Gases da queima – No caso de queima de combustíveis líquidos por motivos óbvios, se aplica ao aquecimento elétrico.

7. Laboratório

Há vários pontos do processo em que se exige controle químico. Então, um pequeno laboratório deve ser instalado para orientar a montagem e acompanhamento dos banhos. Ele vai garantir o bom funcionamento do processo e do produto também, pois a inspeção de qualidade pode ser vinculada a esse laboratório.

8. Matéria-prima necessária

Um aspecto interessante é o consumo da principal matéria prima no processo de galvanização: o Zn. Não podemos esquecer que a partida da unidade requer uma cuba cheia de Zn. Então o dimensionamento da cuba vai afetar a aquisição inicial de Zn para partir para o equipamento, por isso deve ser tratado como um investimento inicial!

Depois, o consumo de Zn estará somente ligado ao volume de produção. Então, uma área adequada para armazenamento de matérias-primas e insumos deve ser bem dimensionada.

9. Investimentos

Bem, o empreendedor deve estar perguntando agora: “Então, quanto custa tudo isso?”.

Ora, tantas são as variáveis que não dá para responder sem uma série de dados de entrada!

Entenda o empreendedor que qualquer número aqui apresentado seria apenas especulativo, podendo gerar expectativas infundadas ou mesmo desanimá-lo para o negócio.

Um estudo mais completo, com simulações análíticas projetando alguns anos, mostrando os resultados em cada exercício, seria ideal. Também deve-se considerar cenários diferentes para a curva de crescimento do negócio, além do fluxo de caixa, para chegar, finalmente, à análise do retorno do investimento (pay-back) – que é o que realmente dará segurança ao empreendedor e ainda fornecerá sustentação para de obtenção de recursos no mercado financeiro para a viabilização efetiva do negócio.

Condemir Silva Filho é consultor da CSF Desenvolvimento Industrial, engenheiro formado há 35 anos pela FEI, com MBA em Gestão Empresarial pela FGV. Participou de vários projetos de implantação e gerenciamento de fábricas e galvanizações.

Acesse o conteúdo original publicado na revista Tratamento de Superfície, edição 219, página 22-27

Acesse a edição 219 digital | Abril 2020