Considerando propriedades físicas dos materiais utilizados atualmente, o presente artigo avalia a substituição do Aço P20 e H13 pela liga Zamac na produção de moldes para injeção de polímeros

Camile Theodoro

Nexa Resources / ICZ – Instituto da Cadeia do Zinco

camile.theodoro@nexaresources.com

Isabella Duchene

Nexa Resources / ICZ – Instituto da Cadeia do Zinco

isabella.duchene.id1@nexaresources.com

RESUMO

O estudo de novas tecnologias e produtos substitutos torna-se necessário mediante à rapidez com que a indústria busca por excelência operacional, alta performance e redução de custos. Considerando as propriedades físicas dos materiais utilizados atualmente, o presente artigo avalia a substituição do Aço P20 e H13 pela liga Zamac na produção de moldes para injeção de polímeros.

ABSTRACT

The study of new technologies and substitute products becomes important due to the speed with which the industry seeks operational excellence, high performance, and cost reduction. Considering the physical properties of the materials used today, the present work evaluates the replacement of P20 and H13 steel by Zamac in the production of molds for injection of polymers.

1. INTRODUÇÃO

As pesquisas para o desenvolvimento de novos materiais ou utilização de produtos em aplicações cuja matéria-prima atual já é difundida torna-se necessária mediante à velocidade com que a indústria evolui e necessita de produtos com propriedades superiores às já existentes.

O zinco, elemento metálico do grupo dos não ferrosos, apresenta baixo potencial de redução e, consequentemente, alta tendência a oxidar-se, justificando sua principal aplicação: a proteção do aço contra corrosão por meio da galvanização à quente.

Além das propriedades que o tornam um excelente anticorrosivo, o zinco é um metal maleável, relativamente dúctil e com baixo ponto de fusão, destacando-se como um dos metais com elevada importância tecnológica nos setores automobilístico, construção civil, eletrodomésticos e, até mesmo, na indústria da moda.

De acordo com o consumo mundial de zinco, associado às suas principais aplicações, a galvanização representa o maior consumo, seguido da produção de latão – bronze de ligas de zinco utilizadas no processo de fundição, conforme a Figura 1 (IZA, 2020).

A utilização de ligas de zinco no processo de fundição representa, aproximadamente, 14% do consumo global de zinco; no entanto, o mercado apresenta alto potencial de desenvolvimento devido às características e versatilidade das ligas utilizadas, sendo o Zamac e as ligas ZA (Zinco-Alumínio) os materiais mais difundidos nessa técnica de fabricação.

Figura 1 - Consumo global de zinco (IZA, 2020)

1.1 A liga Zamac

A liga Zamac foi desenvolvida pela New Jersey Zinc Company em 1929, ganhando espaço no mercado na década de 1940. Durante a 2ª Guerra Mundial, a utilização do Zamac se difundiu devido à escassez de cobre para manufatura de rolamentos. A liga apresentava propriedades mecânicas notáveis, afinidade com os lubrificantes utilizados nos rolamentos e baixo coeficiente de atrito (Paliwa, 1981). Até meados da década de 1960, década em que ocorreu a determinação da influência dos elementos da liga, o Zamac e as demais ligas de zinco eram fundamentalmente utilizadas nos Estados Unidos, na fundição sob pressão, dividindo esse mercado com outras ligas de alumínio e magnésio (Paliwa, 1981). Atualmente, existem aproximadamente 25 ligas de zinco normatizadas pela ASTM (American Society for Testing and Materials) utilizadas no processo de fundição, sendo 11 delas para fundição sob pressão. A ASTM B240-18 especifica os limites de elementos para ligas de zinco utilizadas na fundição sob pressão, conforme Tabela 1.

Tabela 1 – Requisitos químicos para as ligas de zinco Zamac e ZA

O efeito positivo da adição de alumínio pode ser mensurado através do aumento da fluidez da liga, no refinamento do grão e, consequentemente, nas propriedades mecânicas superiores. Grande parte das propriedades das ligas de zinco são baseadas no sistema Zn-Al, além de outras adições menores de elementos como o cobre e magnésio (Paliwa, 1981).

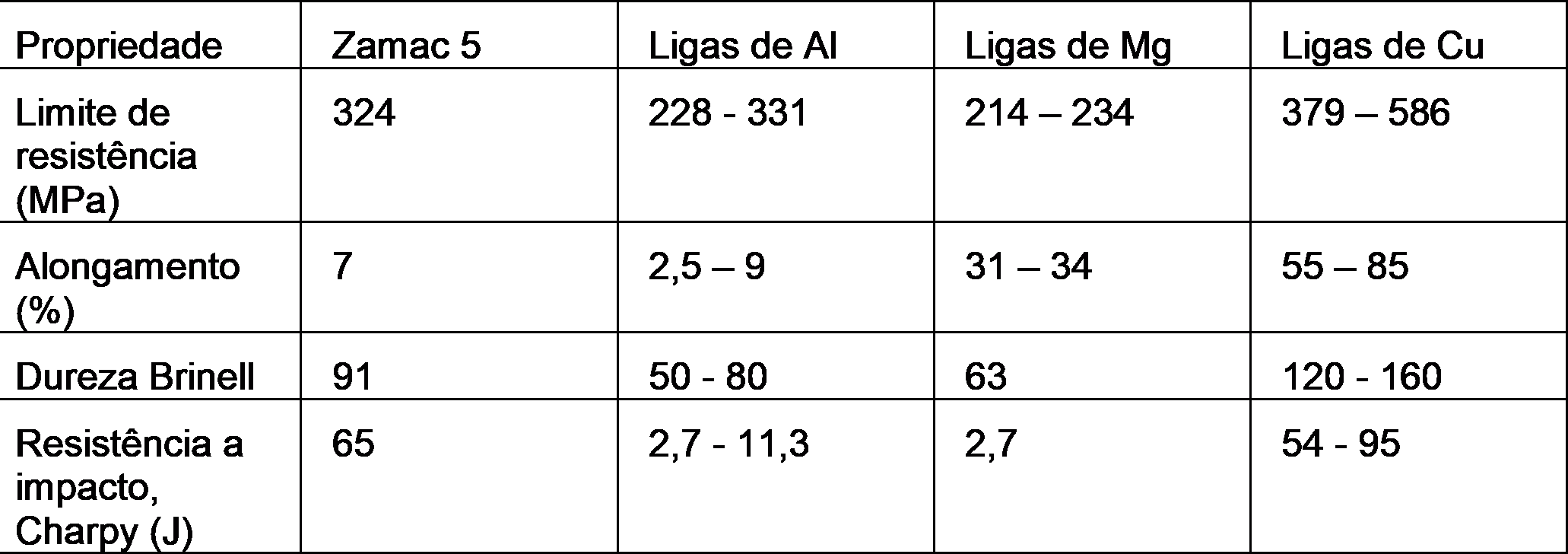

Tabela 2 – Propriedades mecânicas de diferentes ligas para fundição SOB PRESSÃO (PALIWA, 1981)

As ligas hipoeutéticas de zinco para fundição são as mais comuns comercialmente. O Zamac 5 é amplamente utilizado em processos de fundição sob pressão à câmara quente. Esse tipo de processo de fundição confere alta precisão e tolerâncias dimensionais às peças, além de ciclos reduzidos de injeção quando comparados aos processos de injeção a câmara fria (IZA, 2020).

Figura 2 - Diagrama de fases do sistema Zn-Al (Merkley, 2016).

O teor de alumínio das ligas Zamac apresenta a faixa de composição em torno de 4%, ligeiramente abaixo da composição eutética, à 6% Al. O ponto eutético está relacionado ao aumento da fluidez da liga e à redução da temperatura de fusão, entretanto, ao ultrapassar 4,3% em sua composição, o teor de alumínio prejudica as propriedades mecânicas da liga (Goodwin, 2020).

O aumento no teor de cobre confere melhores propriedades mecânicas, principalmente na resistência à tração, fluência, dureza e resistência ao desgaste, visto que o elemento permanece em solução sólida na fase primária, η. Acima de 2% de cobre já é possível observar precipitados de CuZn4 – caso da liga Zamac 2, que apresenta resistência superior quando comparada à Zamac 5. As excelentes propriedades mecânicas da Zamac 2, em comparação com as demais ligas hipoeutéticas, fazem com que esta liga seja utilizada na confecção de várias peças de engenharia, tais como partes de moldes de injeção de polímeros e peças para estampagem de chapas metálicas. Comercialmente, a liga Zamac 2 também é chamada de Kirkisite e, apesar de não ser muito expressivo, existe um mercado, principalmente nos Estados Unidos, de moldes de injeção de polímeros de Kirksite, fabricados via fundição por gravidade.

No Brasil, o mercado desta liga é reduzido ou praticamente inexistente, pincipalmente pelo custo de produção elevado, em decorrência do teor de cobre em sua composição. Comparado a outros materiais, o Zamac 2 não apresenta uma boa estabilidade dimensional com o passar do tempo, apresentando também uma maior tendência à formação de trincas dada a precipitação de fases ε (CuZn4) interdendríticas (Goodwin, 2020).

1.2 Fundição

A fundição é um processo utilizado pelo homem há mais de seis mil anos, iniciando-se com metais de baixo ponto de fusão e, posteriormente, com o ferro. Destaca-se de outros métodos não só por ser um dos mais antigos, mas por sua versatilidade quando considerados os diferentes formatos e tamanhos de peças que podem ser produzidas. (Moro, 2007). O processo de fundição consiste em vazar (despejar) um metal líquido em um molde contendo uma cavidade com formato e medidas correspondentes aos da peça a ser fabricada. Não se restringe apenas às ligas de aço, mas a vários tipos de ligas metálicas, desde que apresentem temperatura de fusão relativamente baixa e fluidez adequada. Os materiais mais utilizados são: aços, ferros fundidos, alumínio, zinco, cobre, magnésio e respectivas ligas, permitindo a obtenção de peças grandes ou de geometria complexa de modo econômico se comparado a outros processos (Moro, 2007).

Essa técnica de produção apresenta diversas variantes (grau de automação, produtividade, precisão dimensional, acabamento superficial entre outros parâmetros); entretanto, destaca-se a influência do tipo de molde nas propriedades físicas do material injetado – por exemplo: a taxa de dissipação de calor através do molde determinará o tamanho de grão e, portanto, a resistência mecânica da peça (Moro, 2007).

O molde e a força/pressão utilizada para o preenchimento da cavidade do molde classificam o processo de fundição, podendo ser classificados em cinco grupos conforme a Tabela 3.

Na fundição sob pressão, o metal líquido permanece fundido na câmara de injeção e, quando forçado sob pressão, preenche rapidamente a cavidade do molde metálico fechado, onde ocorre a solidificação do metal para conformação da peça.

A pressão garante o preenchimento total do molde e, consequentemente, atinge as características da peça final. Muitos moldes são refrigerados à água, evitando o superaquecimento e elevando sua vida útil de 50 mil a 1 milhão de ciclos de injeção (Moro, 2007). A unidade de fusão do metal pode estar junto da máquina de fundição, por injeção ou não, dependendo da temperatura de fusão do material. No primeiro caso, o equipamento é chamado de máquina de câmara quente e, no segundo, de câmara fria. O Zamac consiste em uma das principais matérias-primas utilizadas na produção de peças através da fundição sob pressão, no entanto, o presente trabalho tem como objetivo analisar a utilização do Zamac 5 como matéria-prima para moldes metálicos utilizados na injeção de polímeros, com base na literatura e dados científicos.

Tabela 3 – Moldes utilizados no processo de fundição sob pressão e por gravidade (Moro, 2007)

1.3 Injeção de polímeros

O processamento de polímeros através do processo de injeção tem como objetivo moldar um determinado polímero forçando-o sob pressão dentro de uma cavidade. Industrialmente, permite a obtenção de peças com grande riqueza de detalhes e alta produtividade devido aos rápidos ciclos de resfriamento.

As injetoras apresentam três componentes básicos: a unidade de injeção; o molde; e o sistema de fixação/fechamento.

A unidade de injeção prepara o polímero fundido e o transfere para o molde, que é aberto e fechado através do sistema de fixação/fechamento (Rosato & Rosato, 2001). As injetoras, em geral, têm algumas funções essenciais:

1) Aquecer e fundir o plástico na unidade de injeção;

2) Injetar o fundido dentro de determinada pressão e volume controlado dentro do molde;

3) Manter o material sob determinada pressão, por um tempo especificado, para prevenir o ‘retorno’ do material pela compensação de volume durante a contração;

4) Caso o material seja um termoplástico, resfriar o polímero até que esteja suficientemente rígido para retirada. Por sua vez, caso o material seja um termofixo, deve-se aquecer o polímero até que esteja suficientemente rígido para retirada;

5) Abertura do molde e ejeção da peça. Fechamento do molde para início de novo ciclo.

No processo de injeção, o molde tem como função garantir a forma e solidificação correta do material injetado e é composto por dois sistemas de componentes: as cavidades e a base, com uma metade móvel e outra fixa, onde o polímero é injetado. Além de determinar o tamanho e dimensões da peça, o molde influencia diretamente o acabamento superficial e as propriedades físicas da peça final, principalmente, pela taxa de resfriamento e material utilizado na produção do mesmo (Rosato & Rosato, 2001). Atualmente, os aços P20 e H13 estão entre os aços mais comuns utilizados para a fabricação de moldes, dada sua ampla disponibilidade no mercado e propriedades como facilidade de usinagem e longo ciclo de vida.

Para a produção de moldes e matrizes existem alguns parâmetros fundamentais a serem analisados, principalmente para garantia de qualidade da peça fundida e tempo de vida útil do molde:

1) Dureza à quente: Propriedade que os aços podem apresentar ao reter alta dureza a temperaturas elevadas (da ordem de 600 ºC para os aços rápidos) (INFOMET, 2020);

2) Resistência ao desgaste: Uma das principais causas de falha em molde e influenciada por fatores internos e externos, como a porcentagem de carbono no aço, susceptibilidade de endurecer por encruamento, resistência mecânica, lubrificação do sistema e tipo de esforços solicitados (INFOMET, 2020);

3) Tenacidade: Capacidade de um material absorver energia sem fraturar ao sofrer deformação (NDT Resource Center, 2020). Está relacionada, no caso dos aços, com tensões internas decorrentes de tratamentos térmicos, como a têmpera ou ao reaquecimento muito drástico. Tais parâmetros devem garantir que o molde não sofra esforços cujas tensões excedam o limite de escoamento do material do molde para que ele não se deforme plasticamente e afete a forma da peça final a ser conformada (Arieta, 2019). Os aços P20 e H13 apresentam propriedades físicas e mecânicas, conforme informações da Tabela 4, que os tornam os mais utilizados para produção de moldes para injeção de polímeros – na mesma tabela foram inseridos os dados referentes ao Zamac 5, objeto estudo para substituição do aço na produção dos moldes.

Tabela 4 – Propriedades físicas e mecânicas do aço P20 e H13 (Edupack, 2019)

Figura 3 – Superfície de aço H13 contendo uma rede de trincas térmicas após ser submetida a 4.000 ciclos de aquecimento e resfriamento (700 ºC) (Buckstegge, 2010).

Atualmente, as principais causas das falhas em moldes de aço para injeção de polímeros ocorrem pelo desgaste da cavidade (por adesão, abrasão, erosão, corrosão e fadiga) e trincas superficiais (Buckstegge, 2010).

2. METODOLOGIA

Para o presente trabalho, realizou-se uma pesquisa bibliográfica, onde através de conceitos, características e ideias foi possível propor alternativas mediante o tema proposto. O estudo apresenta caráter descritivo e exploratório.

3. RESULTADOS E DISCUSSÃO

A indústria de termoplásticos injetados tem diversificado seus segmentos de atuação e buscado novas tecnologias a fim de obter moldes com características desejadas, alta produtividade e menor valor agregado.

Diversos moldes são fabricados com aço H13 para garantir propriedades como resistência ao desgaste e tenacidade, no entanto, em regiões específicas do molde são utilizadas ligas de cobre-berílio a fim de aumentar a transferência de calor e, por consequência, reduzir o ciclo de injeção mínimo (Dangel, 2019) (Rosato & Rosato, 2001).

Alguns aspectos do processo de injeção, portanto, estão sendo revistos, como, por exemplo, a possibilidade de reduzir os ciclos com a finalidade de aumentar a produtividade. Nesse sentido, um ponto interessante da liga Zamac é a sua elevada condutividade térmica (Tabela 4) em comparação com os aços mais utilizados em moldes de injeção. A relação entre condutividade térmica e ciclo de injeção é importante, uma vez que moldes que conduzem melhor energia térmica propiciam uma taxa de resfriamento maior dos polímeros e, consequentemente, reduzem o tempo do ciclo de injeção. Essa é uma característica interessante industrialmente, uma vez que possibilita maior produtividade.

Apesar da condutividade térmica interessante do ponto de produtividade e da redução dos ciclos de escoamento, algumas propriedades são mandatórias para que um molde cumpra sua função. Uma delas é que o molde não sofra esforços cujas tensões excedam seu limite de escoamento, de forma que as dimensões do molde se preservem ao maior número de ciclos possível, minimizando deformações elásticas. Para os polímeros comumente injetados, as pressões de injeção variam entre 70 - 140 MPa, sendo que o limite elástico dos aços P20 e H13 variam entre 1070MPa e 1230 MPa, respectivamente (Tabela 4) (Edupack, 2019). Sendo assim, os tipos de aços mais comuns para a fabricação de moldes de injeção apresentam limites de escoamento consideravelmente elevados: cerca de 10x as pressões máximas exercidas em processamentos de injeção. Alguns autores, inclusive, levantam uma questão sobre a necessidade, ou não, de se produzir moldes de aço de altíssima durabilidade e resistência para a produção de polímeros e a possibilidade de incrementarem os investimentos no entendimento e desenvolvimento de ligas de metais não ferrosos.

Entre as ligas Zamac nota-se que a liga Zamac 2 apresenta desempenho próximo às ligas com maiores teores de alumínio devido aos teores mais elevados de cobre em sua composição. No entanto, além do mercado reduzido dessa liga no Brasil, e do custo mais elevado em decorrência do teor de cobre em sua composição, o Zamac 2 não apresenta uma boa estabilidade dimensional com o tempo (Goodwin, 2020).

Tratando-se das ligas hipoeutéticas, Zamac 3 e 5, com maior utilização no mercado brasileiro, a maior susceptibilidade ao desgaste superficial, em decorrência principalmente da fase primária rica em Zn – de menor dureza e estrutura hexagonal compacta (Gelfi, & La Vecchia, 2016) –, pode ser uma desvantagem em termos de aplicabilidade para a fabricação de moldes de injeção; no entanto, existem alternativas de endurecimento superficial que conseguiriam aliar a utilização de moldes em Zamac, complexos geometricamente, com a possibilidade de ciclos de injeção mais curtos, com uma melhora na resistência ao desgaste. Um exemplo seria o revestimento eletrolítico em cromo duro (Bolelli, Cannillo, & Lusvarghi, 2004).

4. CONCLUSÃO

Apesar de moldes permanentes para injeção de polímeros serem historicamente feitos de aços ferramenta usinados, a crescente necessidade do mercado – por alterações nos parâmetros de processamento a fim de garantir maior produtividade e menor custo – permite o questionamento dos materiais tradicionais e coloca em pauta a utilização de ligas não ferrosas disponíveis no mercado.

As ligas hipoeutéticas de zinco-alumínio apresentam características favoráveis para a fabricação de moldes (ou partes de moldes) permanentes para injeção de polímeros, como a condutividade térmica, usinabilidade, baixo ponto de fusão e limites elásticos abaixo do intervalo de pressões máximas usuais de injeção.

5. REFERENCIAS BIBLIOGRÁFICAS

Arieta, F. G. (2019). Aplicação de ligas de alumínio em moldes para injeção de termoplásticos. Revista Ferramental.

Buckstegge, J., Gehricke, B., & Reichel, U. (2010). Correlation between heat-checking and impact bending energy of hot-work tool steel din 1.2344.

Bolelli, G., Cannillo, V., & Lusvarghi, L. (2004). Mechanical and tribological properties of electrolytic hard chrome and HVOF-sprayed coatings.

Goodwin, F. E. (2020). Review of Microstructures and Properties.

IZA: International Zinc Association. (2020). Engineering in Zinc, Today's Answer.

Moro, N., & Auras, A. P. (2007). Processos De Fabricação - Centro Federal De Educação Tecnológica De Santa Catarina.

Paliwa, D. A. (1981). Casting with Zinc Alloys. Journal of Metals.

Rosato, D. V., & Rosato, M. G. (2001). Injection Molding Handbook.