Andre Luiz Engracio da Silva

Consultor Negócios da BASF Chemetall

andre.l.silva@basf.com

Roger Azeka

Gerente Laboratório Tecnológico da BASF Chemetall

roger.azeka@basf.com

Introdução

Sistemas de desengraxe são processos mandatórios para uma boa qualidade no pré-tratamento de superfícies metálicas. As demandas atuais do mercado pedem que esses produtos atendam aos requisitos de Química Sustentável, também conhecida como Química Limpa ou Verde, relacionada à prevenção de impactos ambientais. Busca, ainda, desenvolver metodologias que usem e gerem menor quantidade de energia, como um exemplo. Cada vez mais, o cliente busca a redução de seus custos com o objetivo de se adequar ao mercado industrial, tornando isso fundamental para o seu crescimento, fortalecimento da empresa e lucratividade.

Uma excelente estratégia de inovação tecnológica pode ser visualizada quando uma empresa mantém a qualidade dos seus produtos/serviços enquanto procura maneiras de reduzir os custos. Podemos dizer que os principais desafios no mercado de tratamento de superfícies são:

- Importância de soluções sustentáveis;

- Alto desempenho e qualidade dos processos;

- Custo de energia;

- Requerimentos regulatórios;

- Controle de processos;

- Segurança.

Conceito de Desengraxante

Define-se como processo de desengraxe a eliminação de sujidades, na maioria das vezes orgânicas, tais como: óleos, graxas, ceras, restos de pasta, entre outros. Também podem surgir, na superfície metálica, sujidades inorgânicas, como cavacos ou mesmo sais. A limpeza mais profunda, com a eliminação de todo e qualquer contaminante que não faça parte da superfície da peça, mas sim dos poros dos metais, é realizada pela limpeza eletroquímica. Processos de tratamento de superfície exigem um desengraxe, pois a qualidade final do acabamento está diretamente ligada à qualidade da limpeza. Os desengraxantes ácidos, neutros e alcalinos não devem apenas retirar graxas e óleos, mas, ainda, retirar qualquer tipo de sujeira. Essas sujeiras são retiradas com auxílio de emulsionantes e/ou absorventes que, além de limpar, retêm a sujidade para que ela não retorne à peça por força eletrostática.

Desengraxante Alcalino

Trinta anos atrás, eram usados soda e sabão para este fim. Os produtos à base de potassa cáustica são usados com menor frequência por causa de seu custo, apesar de seu maior poder de limpeza. A soda cáustica, por questão de custo, substitui a potassa cáustica na grande maioria dos casos. Sua função básica é a saponificação do óleo, porém ela ocorre em pequena escala, não sendo a grande responsável pela limpeza da superfície.

Verificou-se que os processos químicos coloidais, a peptização e o emulsionamento de óleo e graxas são mais importantes que a saponificação. Os compostos chamados de ‘superficialmente ativos’ causam uma melhor umectação e um emulsionamento das gotas de óleo ou graxas que são retiradas das peças. Além disso, leva-se em conta que óleos minerais são insaponificáveis, deste modo, deve-se usar detergentes fortes, sem se estar baseado no princípio da reação de saponificação do óleo. Apesar da saponificação não ser a responsável pela limpeza, é ela que causará o início do processo de limpeza pela hidrólise do componente saponificável. O mais aconselhável é o uso de produtos que facilitem uma peptização e um emulsionamento, e que, eventualmente, possuam uma ação adsortiva.

Os desengraxantes podem conter inibidores de corrosão e produtos para reduzir a dureza d’água. Há desengraxantes que possuem componentes insolúveis em meio alcalino aquoso. Este é um bom método para retirar sujidades que, dificilmente, seriam retiradas por qualquer outro método. Por outro lado, esses produtos provocam uma boa dispersão do óleo no banho. Eles funcionam como limpeza puramente mecânica quando há aspersão ou agitação, pois esses componentes ‘esfregam’ a sujeira e a mantêm suspensa na solução.

No caso de aspersão, apresenta-se uma ação mecânica muito forte, então, a concentração varia de 0,5 a 3,0%. Não se usa uma concentração muito mais alta, pois uma concentração alta de alcalinidade provocaria a instabilidade da emulsão. Os surfactantes tornam-se ligeiramente instáveis, necessitando de estabilizadores chamados hidrótopos. Uma vez estabilizados os surfactantes, a alta alcalinidade representa um bom caminho, pois as partículas de óleo e sujeira desestabilizam-se e atraem-se mutuamente, tornando-se maiores e, com isso, precipitam ou flotam com o banho ainda em funcionamento.

O aumento da concentração do banho também funciona para melhorar a limpeza. Existem alguns fatores físicos que influenciam na limpeza, tais como: temperatura, tempo e agitação. O aumento de temperatura irá melhorar a limpeza: com maior temperatura, o óleo se tornará menos viscoso e com menos poder de fixação. A ação dos desengraxantes alcalinos depende do valor de seu pH, de sua composição química de álcali ativo, de hidroxila livre, e de sua capacidade umectante e emulsionante. Se o metal for bem desengraxado ao ser lavado, deverá aparecer um filme contínuo e uniforme de água sobre a superfície metálica. Porém, o desengraxante alcalino não tem a função única de remover óleo e gorduras – algumas fórmulas são balanceadas para que o meio se torne agressivo e tenha ação na remoção de resíduos de fosfatos (desfosfatização).

Desengraxante Neutro

O desengraxante neutro é usado para o tratamento de metais-base mais leves, como alumínio, magnésio e suas ligas. Esses substratos sofrem ataques em meios com pH alto. Sendo assim, o meio mais apropriado é com pH entre 7 e 8. De forma geral, esta família de desengraxantes, por ter baixa alcalinidade, possui poder de detergência menor do que os alcalinos.

O desengraxante neutro também é usado para fins de limpeza protetora, pois, além de limpar o metal base, sua fórmula pode conter inibidores de corrosão que retardam a oxidação da peça. Os desengraxantes protetores são largamente usados em processos nos quais a peça fica estocada por um curto período de tempo. Na composição básica, usa-se fosfatos, complexantes e surfactantes; para os protetores, usa-se aminas, ácidos graxos e sequestrantes para fins de inibição de corrosão.

Desengraxante Ácido

O desengraxante ácido é usado para o tratamento de metal com leves oxidações, pois o banho de desengraxante, ao desengraxar, remove a oxidação. Aqui se tem a ajuda de outra força mecânica. A solução de um desengraxante ácido terá um pH entre 2 e 5 com o qual o metal, ao entrar em contato com a solução, sofre um leve ataque e libera hidrogênio. O hidrogênio, tendo uma densidade baixa, tenderá a ser expelido, e, ao desprender-se da superfície metálica, levará consigo o óleo.

Espuma do Desengraxante

A espuma não está diretamente ligada à detergência. Para reduzir-se a espuma, deve-se balancear a combinação de surfactantes. Deve-se basear no princípio de que a espuma dependerá da solubilidade do tensoativo em solução. Com a solubilidade total do tensoativo, na verdade, teremos uma dissolução; então, o seu poder espumante agirá por completo. Esse é um dos motivos do carbonato de cálcio reduzir a espuma, pois ele aumentará a dureza da água e reduzirá a solubilidade tensoativa. Sabe-se que, quanto maior for a solubilidade do tensoativo, mais alto será o seu ponto de turvação, melhor será sua limpeza e maior o seu poder espumogêneo.

Quando se adiciona um antiespumante, ele pode agir de 2 maneiras:

- ‘Defoamer’; ele simplesmente quebra a espuma formada;

- ‘Antifoamer’; ele inibe o crescimento da espuma. Este é o mais perigoso, pois age diretamente na detergência do tensoativo.

Um problema normalmente observado em adições de antiespumantes é a perda de parte do poder da limpeza. O princípio da limpeza é que tem de se abaixar a tensão superficial da água para a solução entrar em contato com o óleo. Quanto menor for a tensão superficial da solução, maior será a sua tendência a espumar. Certos antiespumantes agem neste ponto. Ao se adicionar alguns antiespumantes, eles aumentam a tensão superficial e diminuem o poder de detergência da solução. Os melhores tipos de antiespumantes são os à base de solvente e copolímeros de blocos, pois, estes, além de quebrarem a espuma, não aumentam a tensão superficial.

Componentes de um Desengraxante

Um desengraxante reúne dois ramos da química em sua formulação: a parte inorgânica, a qual é responsável pela durabilidade do banho e pelo ‘serviço pesado’ de limpeza; e a parte orgânica, que é a parte fina e nobre de um desengraxante. Um bom desengraxante depende da harmonização das duas partes em um todo.

Tensoativos

Tensoativo é uma molécula com uma parte solúvel em óleo e outra solúvel em água. Esta solubilidade faz com que o tensoativo atue na interface dos meios aquosos/não aquosos. Ao todo existem 4 tipos de tensoativos:

- Aniônicos - A carga da molécula é negativa. Geralmente, contém quatro pólos solubilizando grupos (carboxilatos, sulfonatos, sulfato ou fosfato) combinado com uma cadeia hidrófoba de carbono. Os que possuem cadeias carbônicas curtas são altamente solúveis em água, funcionando como hidrótopos. Os com cadeia carbônica longa, normalmente, são usados em sistemas não aquosos. Este tipo de tensoativo é mais usado em meio ácido e em processo por imersão, pois, geralmente, esta família de surfactantes possui grande poder de formação de espuma, sendo inviável seu uso em instalações por aspersão.

- Catiônicos - Carregam uma carga positiva em uma amina ou em um grupo quartenário de nitrogênio. Os grupos aminos, geralmente, ajudam na solubilidade em água. Os catiônicos não são usados nas fórmulas de desengraxante para processo de tratamento de superfície, pois, ao invés de limpar a peça, aderem à sujidade da superfície.

- Não iônicos - Os grupos hidroxílicos e os átomos de oxigênio formam pontes de hidrogênio que são responsáveis por sua solubilização em meio neutro ou alcalino. Com este tipo de tensoativos, é muito comum trabalhar com o balanceamento de HLB (Hydrophile/Lipophile Balance – Equilíbrio Hidrofílico/Lipofílico), pois, com ele, podemos prever emulsões. As misturas com baixo HLB formam emulsões do tipo água/óleo. Se o HLB for alto, promove a emulsão do tipo óleo/água. Os tensoativos são valiosos por seu poder de reduzir a tensão superficial d’água e de outros solventes. São usados como emulsificantes, dispersantes, molhadores...

Os tensoativos não iônicos são muito usados em processo de desengraxe por aspersão, pois, dentro da mesma família, existem tensoativos com ‘baixo poder de espuma’ e com ‘alto poder de espuma’.

Necessidade Atual Mercado

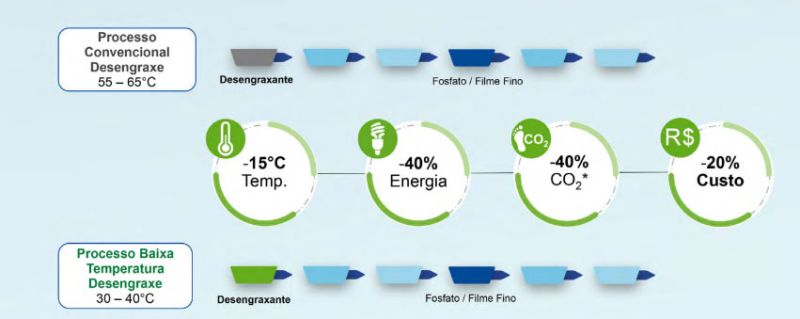

Devido a todas essas alterações, vê-se a importância de introduzir no mercado de tratamento de superfície os desengraxantes de baixa temperatura, alinhando a necessidade de um alto desempenho no processo de limpeza com a redução de custos para o cliente. Diversas vantagens e benefícios sustentáveis podem ser citados, conforme Figura 1.

Tempos atrás, para uma limpeza eficaz, eram necessários uma alta concentração de desengraxante, alta temperatura de trabalho e/ou tempo longo do processo. Com a crise energética, cada vez mais, o mercado exige um produto de alto poder de limpeza alinhado com a redução de custo. Empresas precisaram investir dedicação para solucionar essas necessidades, desenvolvendo desengraxantes que possuíam o mesmo desempenho com a redução de energia (temperatura). Verificamos na figura 2 as vantagens que os novos desengraxantes trazem para o mercado: redução de custo, redução de energia e redução na emissão de gás carbônico.

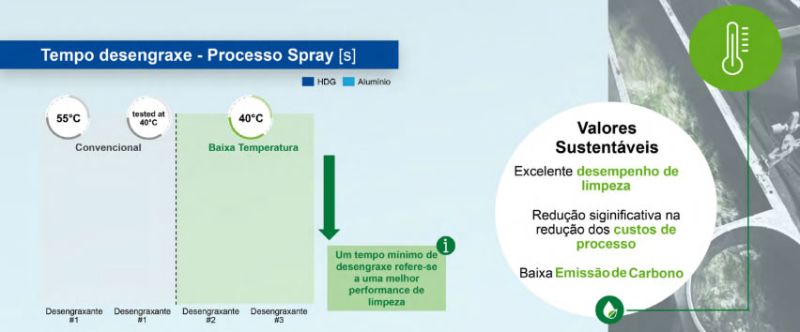

O tempo na etapa de desengraxe é outro fator crucial no custo do processo. Empresas também precisaram desenvolver produtos para atender à exigência de limpeza em um tempo menor. Os novos desengraxantes mostram essa equivalência entre o poder de limpeza versus o tempo de desengraxe. (Figura 3).

Figura 1

Figura 2

Figura 3

Figura 4

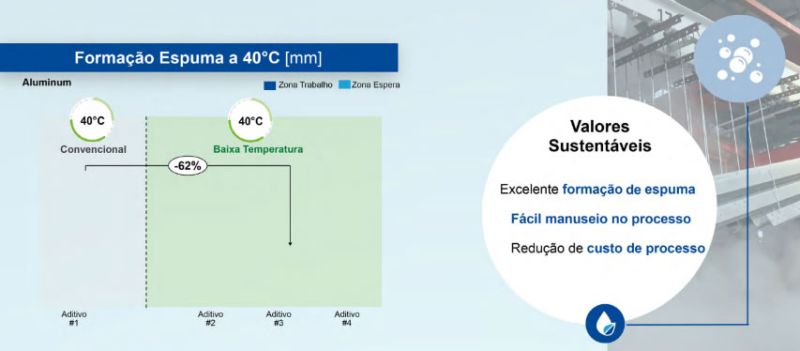

Formação de espuma é um outro fator que pode prejudicar o processo produtivo bem como gerar problemas de segurança e de meio-ambiente, pois pode ocorrer transbordamento de espuma em alguns casos. Novos desengraxantes, formulados com surfactantes especiais, promovem uma baixa formação de espuma (Figura 4).

Diante do constante apelo dos clientes, por inovação e economia, e também para tornar o processo industrial mais robusto e ambiental, foram desenvolvidas várias tecnologias de desengraxantes e tensoativos com alta performance de limpeza, com a finalidade de reduzir o uso de insumos, energia, água, tratamento de efluentes e produtos químicos.

A seguir, demonstraremos alguns casos de sucessos de clientes em campo, relacionados com temperaturas de até 45 °C.

Caso de Sucesso 1

Cliente do ramo de autopeças, possui em seu layout dois tanques de desengraxante, nos quais, através da substituição da tecnologia de baixa temperatura, foi possível constatar muitas melhorias de processo. Foram considerados os seguintes tópicos:

- Energia;

- Água/Efluente;

- Produtos Químicos.

Energia: Redução da temperatura de 65 °C para 45 °C, proporcionando um saving de ≅ R$78,6 KWH/ano.

Água/Efluente: Foi possível estender a vida útil do banho, que consistiu em duas ações:

- Descarte, antes mensal, passou a ser bimestral.

- Implementação de renovação parcial, cuja proposta foi: após o 2º mês de uso descartar o estágio 1, transferir o estágio 2 para o estágio 1 e montar o estágio 2 com produto novo, tornando um ciclo. Com essa ação, o cliente economizou um volume de água e de tratamento de efluente de ≅ 96 para 64 m³/ano.

Produtos Químicos: Com a ação de redução de montagens, do banho mencionado acima, houve uma redução de consumo de material e estoque de 91,7%.

Caso de Sucesso 2

Cliente do setor automotivo, possui em seu layout um tanque de desengraxante, no qual, através da substituição da tecnologia de baixa temperatura, foi possível constatar muitas melhorias de processo. Foram abordados os seguintes tópicos:

- Energia;

- Água/Efluente;

- Produtos Químicos.

Energia: Diminuição da temperatura de 55 °C para 45 °C, proporcionando uma redução de ≅ R$138,9 KWH/ano.

Água/Efluente: Foi possível estender a vida útil do banho que era mensal e passou a ser trimestral. Com essa ação, o cliente economizou um volume de água e de tratamento de efluente de ≅ 168 para 112 m³/ano.

Produtos Químicos: Com a ação de redução de montagens do banho mencionado acima, houve uma diminuição de consumo de material e estoque de 82,5%, com um saving de R$ 50,7 K/ano.

Caso de Sucesso 3

Cliente do ramo de autopeças que utiliza diversos tipos de substratos: peças de alumínio, ferro fundido e peças galvanizadas. Devido a essa grande diversidade de ligas, o controle de processo possuía diversos parâmetros técnicos a serem controlados: grandes faixas de temperatura diferentes, 55 a 65 °C; altas concentrações de desengraxantes; e tempo de troca do desengraxante, em torno de 3 meses. A proposta foi utilizar um único desengraxante que possibilitasse atender as respectivas ligas mencionadas, diminuir a temperatura do processo e aumentar a vida útil do desengraxante. Os parâmetros do processo abordado e os resultados foram:

- Concentração: Por haver um material mais robusto e estável, conseguiu-se obter uma boa redução na concentração dos desengraxantes. Anteriormente, a concentração era de 45 g/L e passou para 30 g/L.

- Temperatura: Adequação da nova especificação de trabalho: 45 a 55 °C (anterior: 55 - 65 °C)

- Frequência de troca: Cliente trocava o desengraxante a cada 3 meses e, agora, a troca está sendo entre 6 e 8 meses.

- Geração de Efluentes: Devido à extensão dos banhos, o volume gerado no ano reduziu.

- Mudança de tecnologia de material em pó para líquido: Facilidade no manuseio do desengraxante em questão de ergonomia e de segurança. Desengraxante líquido permite uma melhor homogeneização do processo.

Conclusão

Sistema de desengraxante de baixa temperatura já é uma realidade no mercado de tratamento de superfícies, trazendo redução nos custos de processo nas linhas produtivas. Este artigo veio demonstrar a teoria do processo de limpeza, mas, principalmente, os resultados obtidos na aplicação do tema em linhas realmente existentes no mercado em geral.

Referências Bibliográficas

- Chemetall GmbH – fotos e literaturas técnicas

- Livro Processo de Fosfatização Chemetall Brasil