Luis Paulo Ribeiro

Consultor Técnico Comercial

luis.dossantos@basf.com

Roger Yuji Azeka

Technology Laboratory Manager

roger.azeka@basf.com

Introdução sobre a importância da tecnologia

Atualmente, o processo de fosfatização está presente em diversos segmentos, como o automotivo, autopeças, máquinas pesadas, eletrodomésticos e materiais para construção – desde janelas e arames até parafusos e pregos. Mas o que vem a ser fosfatização?

Fosfatização é um tratamento de conversão, ou seja, a ‘conversão’ de um metal em um óxido, hidróxido, ou sal do metal, através de reações eletroquímicas que podem ocorrer tanto pela imposição de corrente quanto pelo ataque do metal por um oxidante presente na solução.

Processo de fosfatização à baixa temperatura

A evolução do processo de fosfatização, que trouxe ganhos consideráveis em termos de materiais, custos e tempo

No caso específico da baixa temperatura, trata-se da conversão do metal em um fosfato insolúvel do íon metálico. O fosfato insolúvel deposita-se sobre o metal, modificando suas propriedades superficiais.

O processo de fosfatização pode ser aplicado tanto por imersão quanto por aspersão. Por imersão, temos maior tempo de tratamento e maior formação de fosfofilita. Já por aspersão, temos menor tempo de tratamento nos estágios e menor formação de fosfofilita, ocorrendo predominância de hopeíta (fosfato de zinco).

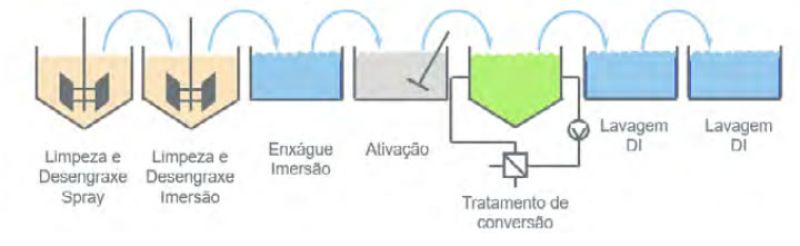

Figura 1 - Processo de fosfatização por imersão.

O fato de termos maior formação de fosfofilita no estágio por imersão, deve-se ao fato de que, ao ser atacado, o metal liberará Fe+2, na solução nesta primeira interface. Assim, ao depositarmos a camada teremos: Zn2Fe(PO4)3.

Já no processo por aspersão, temos a substituição do ferro por mais uma molécula de zinco. Após estudos exaustivos, notou-se que a camada de fosfofilita confere maior aderência do que a de fosfato de zinco (hopeita) Zn3(PO4)2.

Figura 2 - Processo de fosfatização por aspersão.

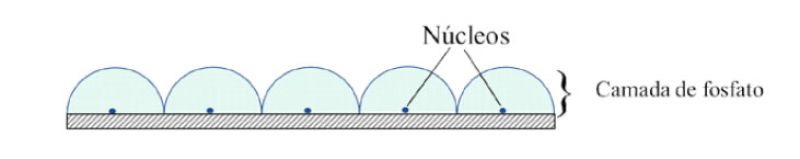

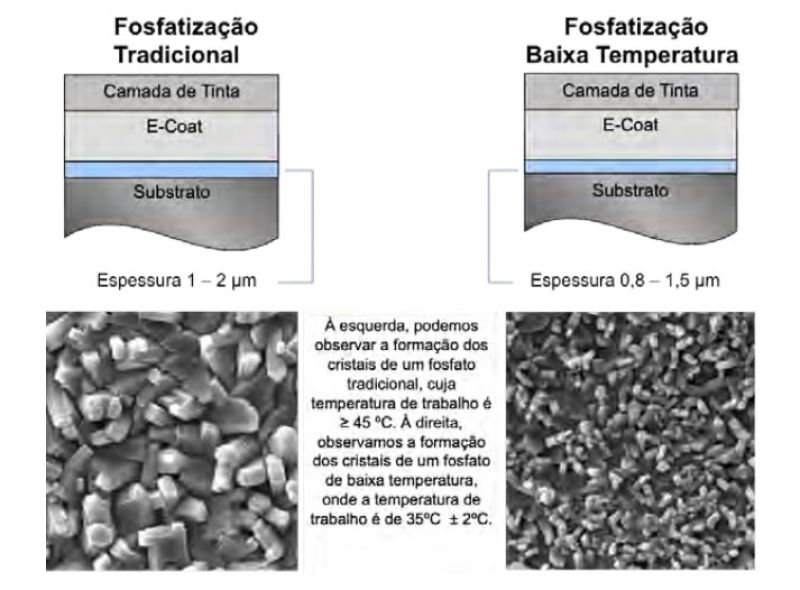

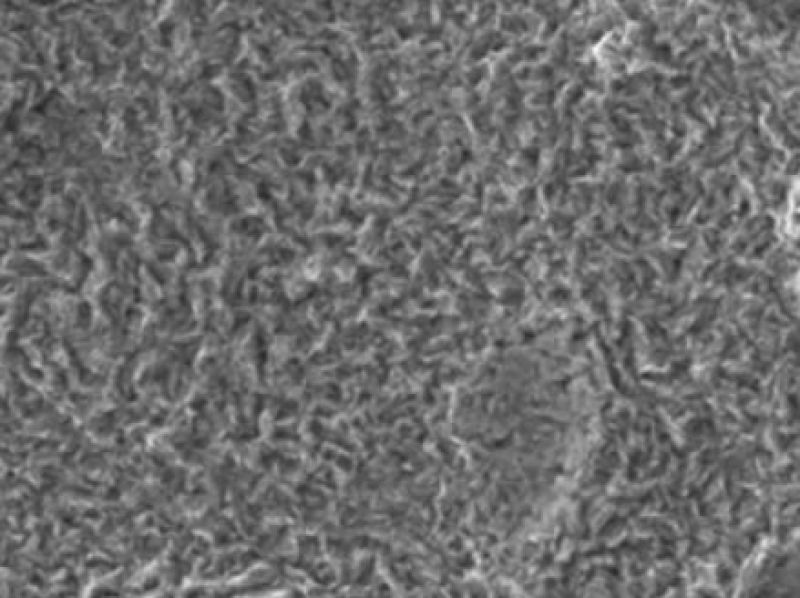

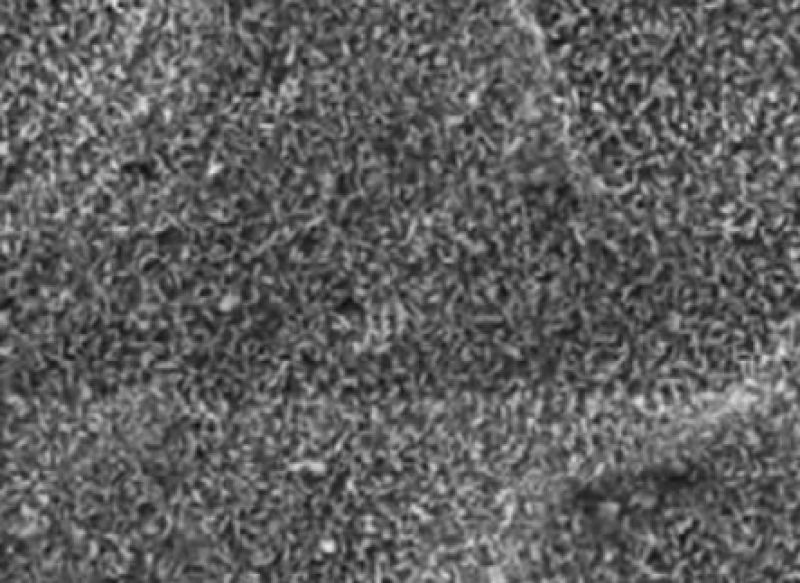

Figura 3 - Ativação deficiente: lenta formação, com camada grossa e cristais grandes.

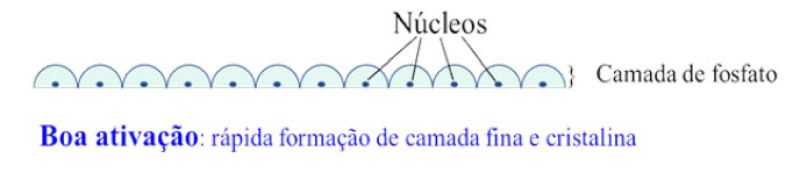

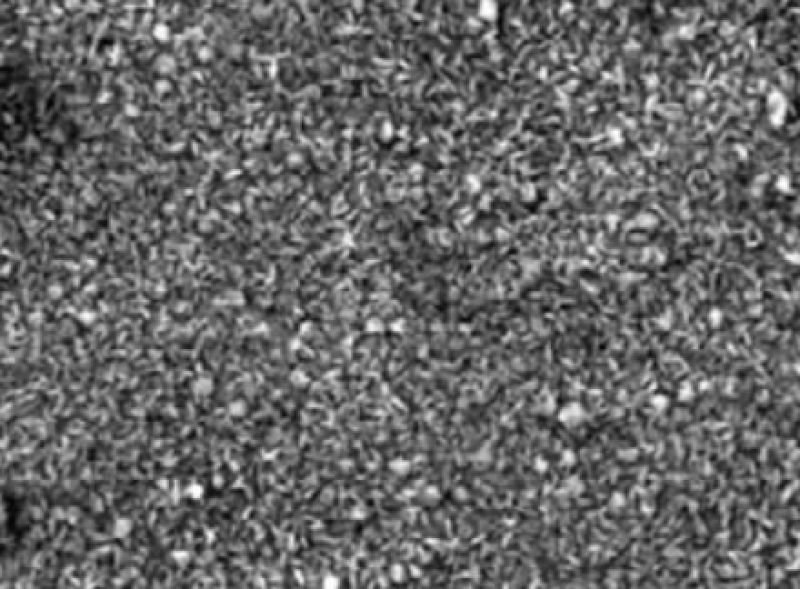

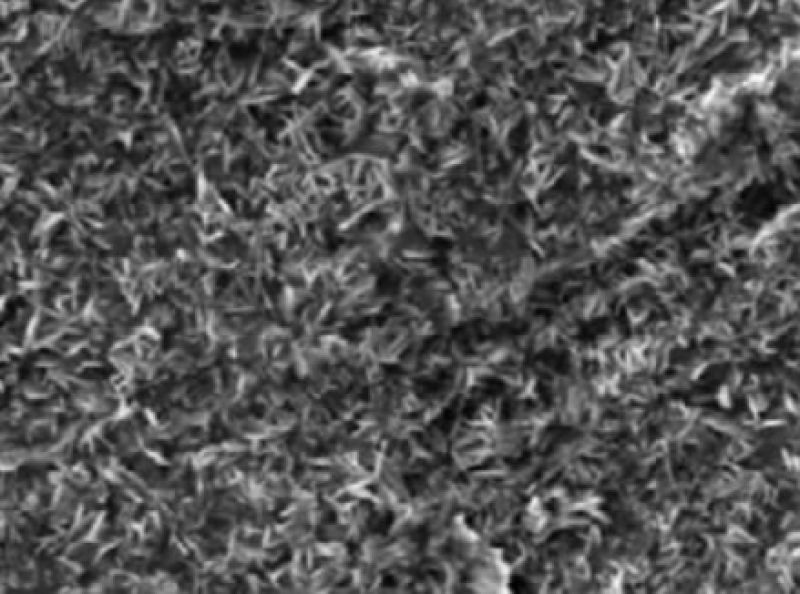

Figura 4 - Ativação eficiente: rápida formação, com camada fina e cristalina.

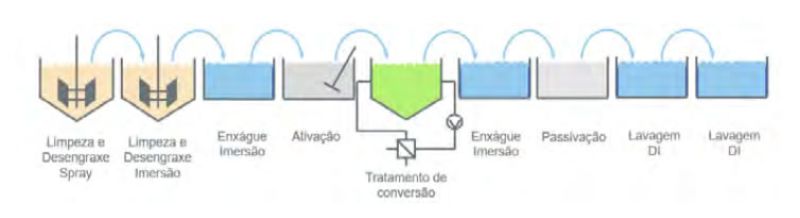

Figura 5 - Processo de fosfatização tradicional.

Figura 6 - Processo de fosfatização de baixa temperatura.

Figura 7 - Diferença de camada e morfologia entre os processos.

Figura 8 - EG – Eletrogalvanizado: Substrato de aço revestido com uma fina camada de zinco aplicada por processo eletrolítico, proporcionando resistência à corrosão.

Figura 9 - HDG – Galvanizado por imersão a quente (Hot Dip Galvanized): Aço revestido com zinco através da imersão em um banho de zinco fundido, oferecendo uma proteção mais robusta contra corrosão.

Figura 10 - CRS – Aço Laminado a frio (Cold Rolling Steel): Aço carbono submetido ao processo de laminação a frio, resultando em uma superfície mais lisa e com propriedades mecânicas aprimoradas.

Figura 11 - Alumínio: Substrato leve e resistente à corrosão, amplamente utilizado em indústrias automotivas, aeroespaciais e de construção.

Estágios de fosfatização

Para se obter uma camada microcristalina eficiente sobre o substrato, superfície metálica (aço, aço-zincado, zinco, alumínio e ferro), não se deve levar em conta apenas a solução fosfatizante, mas também, alguns tratamentos prévios para eliminação de óxidos, óleos e diversas sujidades, obtendo-se uma superfície perfeitamente limpa e ativada para a fosfatização. Após a fosfatização, há outros estágios que finalizam o processo.

Casos de sucesso

Atualmente, o mercado tem buscado grandes oportunidades para se tornar mais sustentável, reduzindo a pegada de carbono e minimizando o impacto ambiental.

A seguir, apresentamos alguns casos de sucesso de economia e otimização do processo:

- Cliente do setor automotivo OEM

Empresa fabricante de carros optou por substituir o ativador à base de titânio pelo ativador à base de zinco. Essa mudança resultou nas seguintes reduções de custo no processo: a) Economia de água devida à troca de tecnologia do refinador, resultando em uma redução de 83,33% no consumo anual, passando de 112,8 m³/ano para 18,8 m³/ano.

b) Economia de energia utilizando desengraxante de baixa temperatura, redução significativa em energia em torno de 27,21%.

c) Economia de energia devida à temperatura mais baixa no fosfato tricatiônico, com redução de 78%, o que representa 710.000 kWh/ano.

- Cliente do setor de autopeças

Empresa fabricante de peças para indústria automotiva optou por substituir o ativador à base de titânio pelo ativador à base de zinco. As mudanças trouxeram uma redução de custo no processo de: a) Economia de água devida à troca de tecnologia do refinador, resultando em uma economia de água de 75% no consumo anual, passando de 72,0 m³/ano para 18,0 m³/ano.

b) Economia de energia devida à temperatura mais baixa no fosfato tricatiônico, com redução de 77%, o que representa 720.000 kWh/ano.

Referências Bibliográficas

- Chemetall GmbH – Fotos e literaturas técnicas.

- Livro: Processo de Fosfatização Chemetall Brasil