Inovação em cabine permite a troca de cor de forma mais rápida, eficiente e segura

Marketing na Erzinger

lucas@erzinger.com.br

A troca de cor é hoje um dos principais desafios em um processo de aplicação de tinta em linhas industriais de pintura. Nos sistemas convencionais, o tempo e o esforço de uma mudança de cor podem afetar a produção, pois número de cores, quantidade de pistolas, operadores para execução, entre outros, sempre impactam esse processo. Muitas vezes, eram necessárias várias cabines na linha, uma para cada cor ou família de cores.

Contudo, pensando em otimizar ainda mais a operação e reduzir os custos logísticos com importações, em 2017, empresas nacionais passaram a desenvolver projetos de troca rápida de cor com cabines de PVC aqui no Brasil em parceria com empresas de outros países, uma tecnologia que mudou drasticamente os processos de pintura a pó, reduzindo setups e aumentando a disponibilidade.

Não é apenas o material construtivo que faz tanta diferença

Diferente do aço (carbono ou inoxidável), o PVC é um material eletricamente e termicamente isolante que, se corretamente aditivado, possui características antiestáticas e faz com que as partículas de tinta não sejam atraídas pelas partes construtivas do equipamento, evitando aderência nas paredes e reduzindo o volume total de tinta utilizado.

Essa característica promove a redução significativa de tinta em recirculação, melhorando a relação de tinta recuperada X virgem e, por consequência, diminuiu a contaminação. O resultado prático são alguns milhares de reais economizados apenas no consumo de tinta, além de incrementar a qualidade da pintura e manter uma camada mais homogênea.

Não seria possível, então, alcançar os melhores resultados utilizando qualquer PVC de mercado?

Não. Um dos PVCs mais utilizados é de origem alemã e foi aprovado após diversos testes, levando em consideração quesitos como: resistência, rugosidade, porosidade, inflamabilidade, entre outros, ajustados aos padrões de tintas comercializadas no Brasil.

Durante o processo de fabricação, uma série de cuidados é exigida para que a qualidade do equipamento e eficiência do sistema sejam assegurados. Empresas passaram a se adaptar e a construir ambientes próprios, mão de obra e equipamentos exclusivos para o manuseio e fabricação dos equipamentos em PVC – dispensando o envolvimento de terceiros. Visando disponibilizar um equipamento de excelência operacional, dezena de outros testes são realizados durante a fabricação, buscando maior robustez e melhoria contínua dos equipamentos.

Outras características que tornam a solução bastante competitiva no mercado brasileiro: o conceito do sistema exaustão, com rasgos laterais, traz alta performance na aplicação e baixíssima quebra de partículas de tinta. Como resultado adicional, também, a economia na reposição de peças de desgaste em pistolas e bombas é fortemente observada nesse conceito, pois o fluxo de ar atenuado na área central não prejudica a formação dos leques das pistolas, reduzindo o consumo de ar.

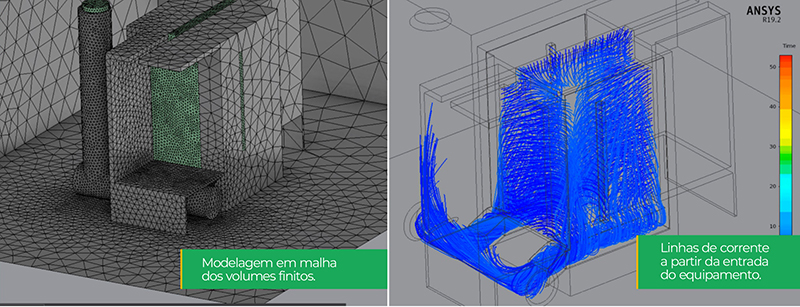

Para alcançar os melhores resultados e alta performance em um desenvolvimento como este, é necessário pensar além dos materiais e componentes. Em todo novo desenvolvimento de equipamento de pintura são necessárias muitas horas de simulação e testes práticos.

No caso das cabines em PVC são realizadas simulações para entender como o ar se comporta na cabine, o quanto essa estrutura pode se deformar, quais são os valores de tensão máxima, velocidades médias, vazão mássica, linhas de corrente, vetores de velocidade e sua distribuição. Todos esses estudos são importantes para alcançar os melhores resultados do equipamento.

Para alcançar a alta performance, além da cabine, temos algum outro componente especial?

Sim, a cabine é apenas um dos componentes que compõem o sistema. Outro ponto que merece destaque é o conjunto de recuperação de tinta: coletor de pó, ciclone, peneiramento e tubulações fixas.

O ciclone, por exemplo, é o principal responsável pela recuperação da tinta em pó, podendo recuperar mais do que 95% da tinta processada. O overspray coletado pelo sistema de exaustão passa por um processo de separação gravitacional, dividindo-se em partículas boas (úteis para aplicação são as maiores que 12µm) e partícula finas (não úteis para aplicação e menores que 10µm).

Conheça a Central de tinta e saiba como ela é fundamental nas trocas de cor

Para facilitar as operações e aumentar agilidade nas trocas de cor está inserido no sistema uma central de pó. Desenvolvida pensando na ergonomia no abastecimento da tinta e limpeza, a central conta com sistema de exaustão incorporado para evitar a contaminação na troca de cor, além de um sistema de retrolimpeza automática para as pistolas.

Como uma estrutura inovadora, orienta o operador nas etapas do processo de troca, dando agilidade com uma interface de automação onde é possível interagir com a cabine até mesmo pelo celular.

Lucas Alvares de Souza graduou-se na Fundação Educacional da Região de Joinville – FURJ, em Design Gráfico. Especializou-se em marketing, setor de sua atuação na Erzinger desde 2017.