Ricardo Suplicy Goes

Gerente Executivo do ICZ – Instituto da Cadeia do Zinco, em São Paulo, SP.

1. FIXADORES ROSQUEADOS GALVANIZADOS POR IMERSÃO A QUENTE

1.1 Tamanhos

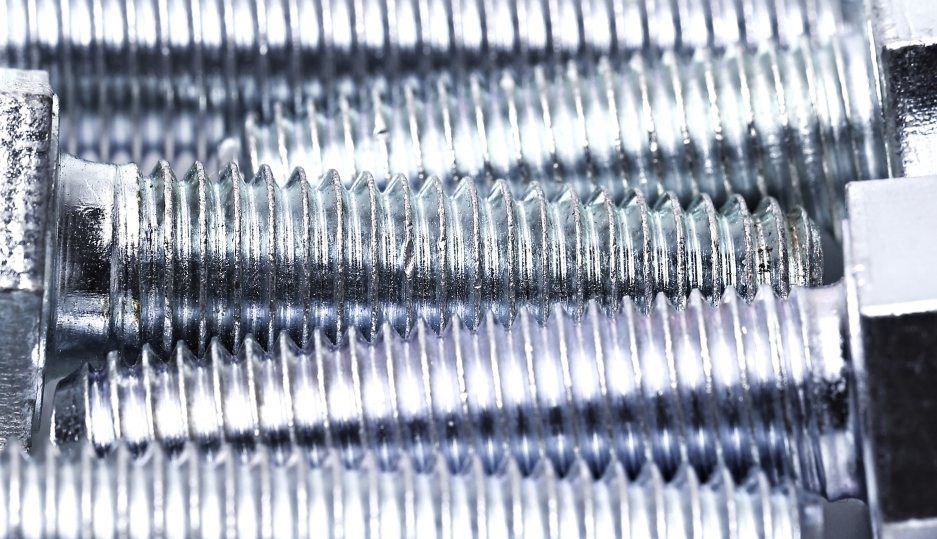

Normalmente, a rosca fêmea é usinada com uma medida maior do que os padrões usuais e essa rosca é repassada após a galvanização, a fim de evitar excessos de material. A rosca macho é usinada nos padrões normais e após a galvanização passa a ter uma sobremedida devido à camada de zinco, que é absorvida na usinagem de repasse da rosca fêmea.

No repasse do filete da rosca fêmea pode ocorrer que ela fique total ou parcialmente sem a camada de zinco. Esse fato, em nada, prejudica a proteção, pois, após o rosqueamento, o filete não protegido da fêmea fica protegido pelo zinco em contato direto do filete do macho.

Na prática, isso é observado em parafusos e porcas galvanizadas que permanecem roscados por longo período sem demonstrar nenhum sinal de corrosão nessas regiões.

As indicações de passos mínimos, recomendados conforme ABNT NBR 14267 para usinagem de roscas fêmeas, são descritas na Figura 1.

Figura 1

|

Figura 2 (Tabela 3 ABNT NBR 6323): Tabela 3 - Massa de zinco por unidade de área, de materiais galvanizados centrifugados

NOTA 1 - A espessura do revestimento de zinco é determinada pela equação: e = mA/7,14 onde: • e é a espessura do revestfimento de zinco, expressa em micrômetros (µm); • mA é a massa do revestimento de zinco por unidade de área, expressa em gramas por metro quadrado (g/m2); • 7,14 é a massa específica do zinco, expressa em gramas por centínmetro cúbico (g/cm3). NOTA 2 - Quando houver diferentes espessuras e tipos de aço em uma mesma peça, a medição de espessura do revestimento de zinco a ser considerada é conforme as espessuras das Tabelas 2 e 3, individualmente. O mesmo se aplica so cálculo para a determinação da massa mínima por unidade de área. NOTAS 3 - Esta Tabela é para uso geral. Normas de revestimentos de elementos de fixação e normas de produtos específicos podem ter diferentes requisitos, (ver 4,4.21-f). Os requisitos para massa local de revestimento e massa média de revestimento são mostrados nesta Tabela para referência em tais casos de disputa. NOTA 4 - Para amostra individual de espessura de camada, os resultados consistem na média aritmética dos dados aleatórios em uma única peça. NOTAS 5 - Realizar as medições de acordo com a área da peça: - áreas menores que 1 m2: mínimo 5 pontos por amostra; - áreas maiores que 1 m2: mínimo 10 pontos por amostra.

a Valor médio da espessura do revestimento obtido a partir do número específico de medições dentro de uma área de referência/peça para um ensaio magnético ou o valor individual de um ensaio gravimétrico. b Massa de revestimento equivalente usando a densidade de revestimento nominal de 7,14 g/cm3. c Valor médio das espessuras locais das amostras. |

1.2 Uniformidade do revestimento

Apesar de existir certa tendência sobre a galvanização por imersão a quente ser mais espessa nos filetes das roscas, um revestimento quase uniforme pode ser obtido com equipamentos modernos no processo de centrífuga.

1.3 Acabamento e aparência da superfície

Os fixadores galvanizados normalmente têm uma cor cinza-claro brilhante, mas, em certas classes de parafusos de alta resistência, o revestimento pode ser cinza-fosco por causa do maior conteúdo de silício do aço, o que faz com que eles sejam mais reagentes ao zinco fundido. Fixadores galvanizados por imersão a quente à alta temperatura (cerca de 550º C) tendem a ter cor cinza-fosco, em virtude da estrutura do revestimento formada quando o componente é resfriado.

1.4 Armazenamento

Fixadores galvanizados devem ser armazenados sob condições bem ventiladas e secas, para minimizar a ocorrência de manchas pelo armazenamento úmido. Figura 1 a seguir:

2. ESPECIFICAÇÃO PARA FIXADORES GALVANIZADOS POR IMERSÃO A QUENTE

Se a exigência for de uma vida útil longa, é importante especificar ‘galvanização por imersão a quente’; Simplesmente especificar ‘galvanização’ pode causar confusão com outros processos de deposição de zinco que não conferem com a mesma especificação.

2.1 Parafusos de alta resistência

Parafusos de alta resistência de classe geral (até classe 8.8) para ABNT NBR 8855 podem ser galvanizados sem dificuldades. Parafusos classe 10.9 são galvanizados, mas podem exigir limpeza por jateamento, como um tratamento alternativo, antes da galvanização por imersão a quente. Para parafusos de grade 12.9 e fixadores com maior resistência: a galvanização deve ser evitada devido ao risco de fragilização por hidrogênio.

3. SOLDAGEM DE AÇO GALVANIZADO

Testes no Instituto de Soldagem, patrocinados pela Organização Internacional de Pesquisa do Zinco (International Lead Zinc Research Organisation - ILZRO), estabeleceram que soldagens de alta qualidade podem ser feitas em aço galvanizado por imersão a quente e que as propriedades de tensão, curvatura e fadiga dessas soldagens podem ser praticamente idênticas àquelas de soldagens similares feitas no aço não revestido. A velocidade da soldagem é reduzida e existem mais respingos, principalmente na soldagem com CO2.

Todos os processos de soldagem de fusão podem ser prontamente utilizados no aço galvanizado, mas pequenas variações podem ser necessárias, dependendo dos processos de soldagem utilizados, do tipo de junta e da posição da soldagem. Por exemplo, com soldagem manual a arco de metal.

Acompanhe pequenas variações com soldagem manual a arco de metal:

- Uma leve ação de 'chicote' para movimentar o eletrodo para frente e para trás, na linha da junta, estimula a volatilização do zinco diante da piscina de solda;

- Intervalos um pouco maiores são recomendados em junções de topos para que exista penetração completa;

- Uma largura de arco menor oferece melhor controle da piscina de solda e ajuda a evitar penetração em excesso intermitente ou reduzida;

- Eletrodos revestidos básicos ou rutílicos podem ser utilizados, mas testes simples de procedimento devem ser feitos antes da realização da soldagem da produção.

Cuidados especiais de segurança devem ser observados na soldagem de materiais galvanizados.

3.1 Prevenção de ferrugem em soldagens

Todas as soldagens feitas em peças galvanizadas devem ser protegidas contra a corrosão assim que a soldagem for finalizada, pois a superfície superior está sem proteção e é fácil de ser tratada.

4. CONTATO COM MATERIAIS DIFERENTES

Como em todos os produtos siderúrgicos, a preocupação com metais diferentes em contato é muito relevante no uso de prendedores. Quando dois metais estão em contato, formam uma célula de corrosão conhecida como casal bimetálico. No casal bimetálico, o metal que é mais anódico (de acordo com a série Galvânica de Metais) irá corroer preferencialmente para proteger o outro metal. Esse fenômeno é especialmente importante ao selecionar os fixadores.

Além da localização dos metais na série Galvânica, a área de superfície relativa dos dois metais em contato também desempenha um papel significativo na célula de corrosão. Por exemplo, o revestimento do zinco em um prendedor galvanizado usado para conectar duas grandes placas de aço desencapadas seria consumido rápido, porque o zinco é anódico ao aço e a área de superfície relativa do prendedor é pequena em comparação à área de superfície das placas de aço. O inverso desse cenário, onde as placas foram galvanizadas e o prendedor estava nu, não causaria uma reação tão grave. Nesse sentido, mesmo que o zinco ainda esteja anódico ao aço desencapado, a área de zinco nas placas é muito grande em comparação com a do prendedor de aço desencapado e, consequentemente, poderia proteger o prendedor com pouca degradação das placas do zinco.

A solução de design para metais diferentes em contato é simples: evitá-lo sempre que possível. Recomenda-se sempre usar os prendedores galvanizados a quente para conectar estruturas galvanizadas. Em caso de utilização de metais diferentes, pode ser necessário isolar os dois metais com um tampão não condutor.

Fontes

Guia da Galvanização – ICZ.

AGA - American Galvanizers Association.

GA - Galvanizing Association.