Cálculo virtual simula espessura de camadas diretamente na cabine de pintura pela primeira vez

Camadas com espessura uniforme são um importante fator de qualidade na pintura automotiva industrial. Até agora, ao lançar novos modelos, vários testes eram necessários até a obtenção de resultados de pintura perfeitos. Agora a

Dürr conseguiu realizar o cálculo virtual da espessura de camadas e integrar esse módulo ao atual software de programação para robôs de aplicação. Com o software de simulação recém-desenvolvido, as montadoras conseguem minimizar o número de testes reais. O software

DXQ3D.onsite está disponível a partir de agora com o novo módulo de simulação de processos. As primeiras versões de validação já se encontram em uso.

Sempre que há um novo projeto em uma linha de pintura – por exemplo, o lançamento de um modelo –, vários processos e parâmetros precisam ser ajustados com muita precisão até que a tinta aplicada tenha a espessura de camada desejada em toda a carroceria. Até que tudo esteja devidamente ajustado, as carrocerias passam por testes de pintura em um complexo processo de parametrização. Com a nova ferramenta de simulação da

Dürr, as montadoras agora podem modelar e otimizar virtualmente esse processo.

“Com isso, é possível diminuir o número de testes de pintura a apenas alguns e o número de carrocerias de teste em mais de 50%. Isso torna o comissionamento mais eficiente, reduz os custos de materiais e resulta em menos carrocerias mal revestidas”, explica o Dr. Lars Friedrich, President & CEO Application Technology da Dürr Systems AG.

Dr. Lars Friedrich, President & CEO Application Technology da Dürr Systems AG.

Dr. Lars Friedrich, President & CEO Application Technology da Dürr Systems AG.

A caminho da linha de pintura digital

A simulação do processo de pintura faz parte dos diversos componentes básicos importantes no caminho até uma linha de pintura totalmente digital. O objetivo é tornar o processo de pintura mais econômico, com o desenvolvimento completo de produtos e processos assistidos por computador, mantendo uma excelente qualidade. As simulações são úteis antes mesmo dos primeiros protótipos de veículos chegarem à produção. Utilizando cálculos qualificados, elas investigam onde pode haver problemas. Em termos da espessura de camadas, isso também inclui partes da carroceria que são difíceis de pintar, como juntas no porta-malas.

Visualização da realidade com antecedência no computador

O novo módulo

DXQ3D.onsite é baseado em um conceito de três etapas. A primeira etapa consiste em um cálculo virtual da quantidade de tinta aplicada em qualquer ponto. O software executa as simulações usando exclusivamente padrões virtuais de pulverização idealizados com base em condições reais. Esses padrões podem ser dimensionados de forma contínua quanto à altura e com diferentes larguras. O usuário pode “brincar” com esses dois parâmetros para estimar e visualizar qual será o efeito geral de diferentes larguras de padrões de pulverização e taxas percentuais de saída da tinta na distribuição da espessura das camadas.

Para modelar a realidade com antecedência no computador, o módulo do software cria um gêmeo digital dos principais componentes individuais na forma de dados eletrônicos. Durante a primeira simulação, a ferramenta converte automaticamente os formatos dos arquivos carregados em seu próprio formato de arquivo 3D da carroceria. Isso deixa todos os dados adicionais necessários prontos enquanto elimina todos os dados sem importância para a operação de pintura. Como consequência, reduz o espaço da memória necessário, além do tempo de cálculo, permitindo que o programa também seja usado em um notebook diretamente na cabine de pintura durante a produção. Depois que todos os dados relevantes são mesclados pela última vez, é gerado um padrão de pulverização virtual ao longo das trajetórias dos robôs programadas fora do local. As espessuras das camadas são acrescentadas e, então, exibidas em um mapa de pintura 3D. Isso permite que diferentes soluções de otimização sejam visualizadas de maneira transparente, examinadas por uma equipe e aperfeiçoadas.

Parâmetros pré-otimizados para o primeiro teste de pintura

As simulações do software não levam em consideração tintas específicas. Por isso, o conceito de simulação de processos inclui um teste real no laboratório de testes da

Dürr como uma segunda etapa, após a otimização virtual. Nesse teste, são utilizados os materiais de pintura selecionados pelo cliente. Os valores medidos são usados na terceira e última etapa para transformar os parâmetros virtuais usados na simulação, como a largura do padrão de pulverização e a taxa percentual de saída da tinta, em parâmetros para o atomizador de tinta. Os resultados reais são integrados ao programa de simulação durante essa transformação. Assim que o mapa é importado, o software sugere automaticamente os parâmetros do atomizador. O primeiro teste de pintura real de uma carroceria é então realizado com esse conjunto de parâmetros pré-otimizados.

Simulação em apenas alguns minutos

Os tempos de cálculo abreviados do módulo do software possibilitam simular a espessura de camadas de tinta de carrocerias completas e estimar a qualidade em poucos minutos – usando um computador comum, não um mainframe.

“Isso facilita a avaliação da qualidade da espessura das camadas de tinta, a melhor interpretação dos resultados do revestimento e a otimização de regiões cruciais com espessura de camada irregular”, disse Frank Herre, chefe de Desenvolvimento de Processos de Aplicação da Dürr Systems AG, resumindo os benefícios.

A simulação de processos está disponível como um módulo adicional no software

DXQ3D.onsite standard que acompanha todos os robôs de pintura da

Dürr. O

DXQ3D.onsite é a ferramenta digital universal que pode ser usada para programar trajetórias de movimento usando simulações realistas de todos os robôs de uma estação ou para parametrizar processos de aplicação.

O programa de simulação

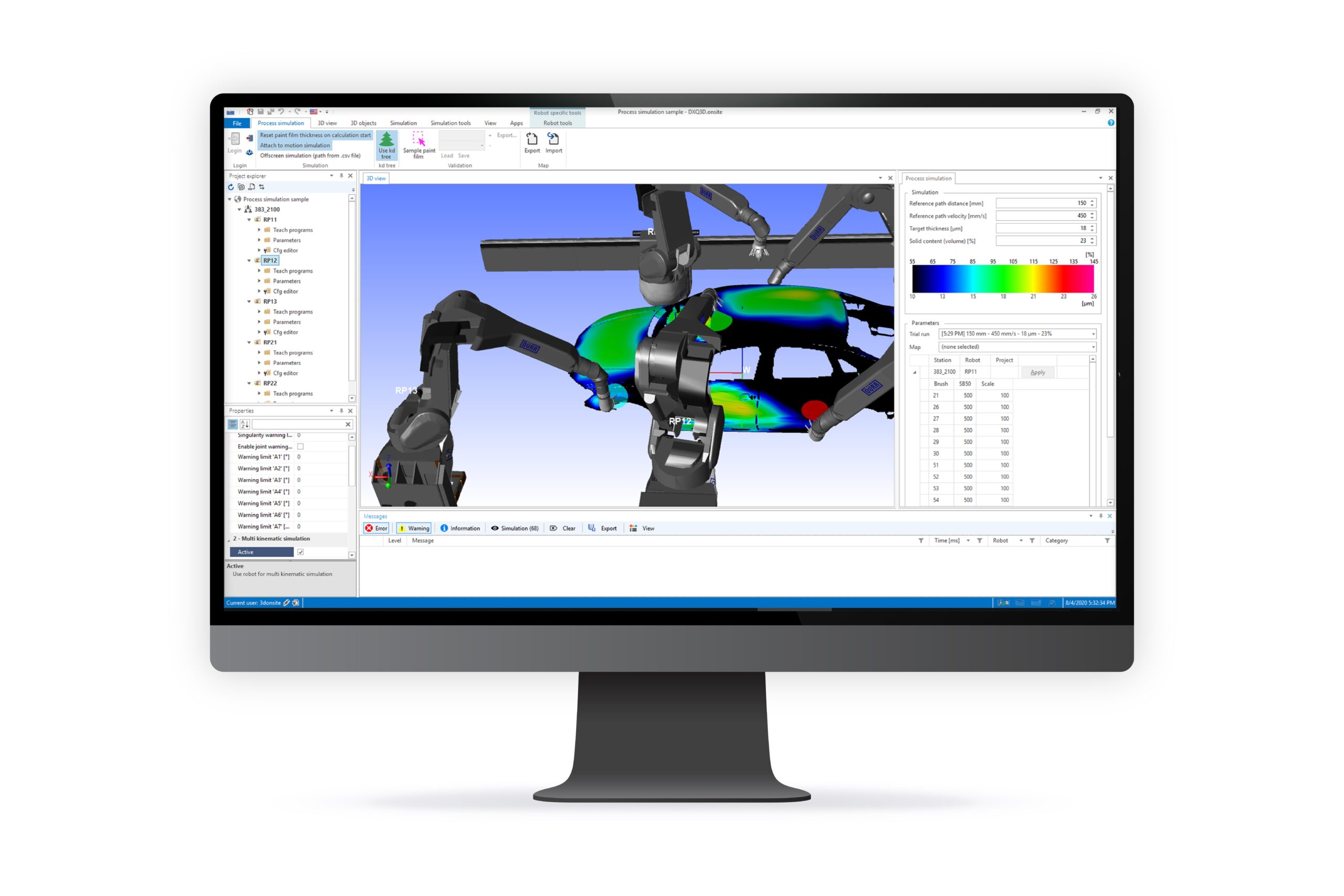

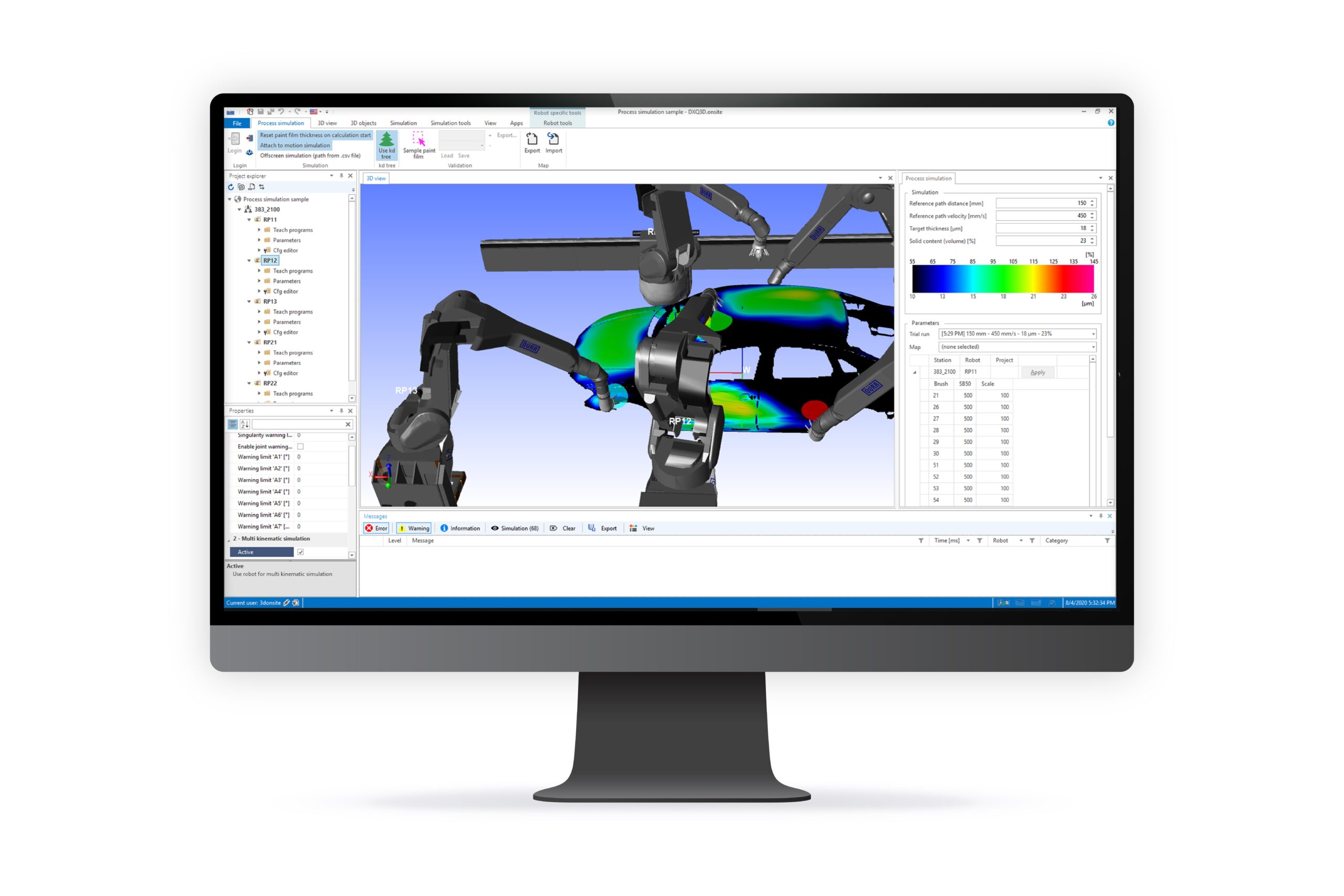

DXQ3D.onsite acrescenta as espessuras das camadas e as exibe em um gradiente de cores na carroceria. Camadas muito espessas são mostradas em vermelho, enquanto camadas muito finas são exibidas em azul

A visualização da simulação mostra as regiões críticas na distribuição da espessura das camadas e, portanto, possibilita uma pré-otimização direcionada do processo de pintura.

Os resultados reais do laboratório de testes da Dürr são integrados ao programa de simulação.

O Grupo

Dürr tem marcado presença direta desde 1964 no Brasil, atualmente emprega 310 funcionários.

Dürr Brasil Ltda com sede em São Paulo, comercializa a maioria dos produtos do portfólio do grupo. Entre suas principais atividades estão sistemas completos de Pintura em regime chave na mão, mas também serviços, modificações e modernizações de instalações existentes, não somente na indústria automobilística mas também outros setores industriais na América do Sul. Seus clientes incluem fabricantes automotivos, sua cadeia de fornecedores, e também indústria em geral. Na

Dürr Brasil também são oferecidos treinamentos e ensaios no centro de testes de aplicação de pintura, colagem, e vedação. Adicionalmente a

Dürr Brasil é responsável pela Schenck RoTec com tecnologia de balanceamento. O grupo HOMAG produz máquinas e equipamentos para a indústria madeireira. Opera a fábrica, escritórios de vendas e assistência técnica (HOMAG Indústria e Comércio de Máquinas para Madeira Ltda) em São Paulo. AGRAMKOW do Brasil produz sistemas de enchimento e equipamento de testes para refrigerantes, ar condicionado e bombas de aquecimento fabricadas em São Paulo e pertence ao grupo Durr.

O Grupo

Dürr está entre os líderes mundiais em engenharia mecânica e industrial com vasta experiência em Automação e digitalização / indústria 4.0. Seus produtos, sistemas e serviços permitem processos de produção altamente eficientes em diversos setores industriais. O Grupo

Dürr fornece para setores da indústria como, automotiva, indústria mecânica, química e farmacêutica e a indústria de madeira. Em 2019, gerou receitas de vendas de € 3,92 bilhões. A compania conta com mais de 16.300 funcionários e esta presente em 112 localidades, situadas em 34 países. O grupo atua no mercado com as marcas

Dürr, Schenck, e HOMAG, por meio de cinco divisões:

- Paint and Final Assembly Systems: Linhas de pintura ,instalações de montagem final, equipamentos de testes e enchimento de fluídos para a indústria automotiva

- Application Technology: Tecnologia de robôs para a aplicação automática de tinta, selantes e adesivos

- Clean Technology Systems: Sistemas de purificação de gases de exaustão, sistemas de redução de ruídos e linhas de protetivos para baterias

- Measuring and Process Systems: Sistemas de balanceamento e diagnóstico

- Woodworking Machinery and Systems: Máquinas e equipamentos para processamento de madeira

Camadas com espessura uniforme são um importante fator de qualidade na pintura automotiva industrial. Até agora, ao lançar novos modelos, vários testes eram necessários até a obtenção de resultados de pintura perfeitos. Agora a Dürr conseguiu realizar o cálculo virtual da espessura de camadas e integrar esse módulo ao atual software de programação para robôs de aplicação. Com o software de simulação recém-desenvolvido, as montadoras conseguem minimizar o número de testes reais. O software DXQ3D.onsite está disponível a partir de agora com o novo módulo de simulação de processos. As primeiras versões de validação já se encontram em uso.

Sempre que há um novo projeto em uma linha de pintura – por exemplo, o lançamento de um modelo –, vários processos e parâmetros precisam ser ajustados com muita precisão até que a tinta aplicada tenha a espessura de camada desejada em toda a carroceria. Até que tudo esteja devidamente ajustado, as carrocerias passam por testes de pintura em um complexo processo de parametrização. Com a nova ferramenta de simulação da Dürr, as montadoras agora podem modelar e otimizar virtualmente esse processo.

Camadas com espessura uniforme são um importante fator de qualidade na pintura automotiva industrial. Até agora, ao lançar novos modelos, vários testes eram necessários até a obtenção de resultados de pintura perfeitos. Agora a Dürr conseguiu realizar o cálculo virtual da espessura de camadas e integrar esse módulo ao atual software de programação para robôs de aplicação. Com o software de simulação recém-desenvolvido, as montadoras conseguem minimizar o número de testes reais. O software DXQ3D.onsite está disponível a partir de agora com o novo módulo de simulação de processos. As primeiras versões de validação já se encontram em uso.

Sempre que há um novo projeto em uma linha de pintura – por exemplo, o lançamento de um modelo –, vários processos e parâmetros precisam ser ajustados com muita precisão até que a tinta aplicada tenha a espessura de camada desejada em toda a carroceria. Até que tudo esteja devidamente ajustado, as carrocerias passam por testes de pintura em um complexo processo de parametrização. Com a nova ferramenta de simulação da Dürr, as montadoras agora podem modelar e otimizar virtualmente esse processo.

Dr. Lars Friedrich, President & CEO Application Technology da Dürr Systems AG.

O programa de simulação DXQ3D.onsite acrescenta as espessuras das camadas e as exibe em um gradiente de cores na carroceria. Camadas muito espessas são mostradas em vermelho, enquanto camadas muito finas são exibidas em azul

O programa de simulação DXQ3D.onsite acrescenta as espessuras das camadas e as exibe em um gradiente de cores na carroceria. Camadas muito espessas são mostradas em vermelho, enquanto camadas muito finas são exibidas em azul

A visualização da simulação mostra as regiões críticas na distribuição da espessura das camadas e, portanto, possibilita uma pré-otimização direcionada do processo de pintura.

A visualização da simulação mostra as regiões críticas na distribuição da espessura das camadas e, portanto, possibilita uma pré-otimização direcionada do processo de pintura.

Os resultados reais do laboratório de testes da Dürr são integrados ao programa de simulação.

Os resultados reais do laboratório de testes da Dürr são integrados ao programa de simulação.

O Grupo Dürr tem marcado presença direta desde 1964 no Brasil, atualmente emprega 310 funcionários. Dürr Brasil Ltda com sede em São Paulo, comercializa a maioria dos produtos do portfólio do grupo. Entre suas principais atividades estão sistemas completos de Pintura em regime chave na mão, mas também serviços, modificações e modernizações de instalações existentes, não somente na indústria automobilística mas também outros setores industriais na América do Sul. Seus clientes incluem fabricantes automotivos, sua cadeia de fornecedores, e também indústria em geral. Na Dürr Brasil também são oferecidos treinamentos e ensaios no centro de testes de aplicação de pintura, colagem, e vedação. Adicionalmente a Dürr Brasil é responsável pela Schenck RoTec com tecnologia de balanceamento. O grupo HOMAG produz máquinas e equipamentos para a indústria madeireira. Opera a fábrica, escritórios de vendas e assistência técnica (HOMAG Indústria e Comércio de Máquinas para Madeira Ltda) em São Paulo. AGRAMKOW do Brasil produz sistemas de enchimento e equipamento de testes para refrigerantes, ar condicionado e bombas de aquecimento fabricadas em São Paulo e pertence ao grupo Durr.

O Grupo Dürr está entre os líderes mundiais em engenharia mecânica e industrial com vasta experiência em Automação e digitalização / indústria 4.0. Seus produtos, sistemas e serviços permitem processos de produção altamente eficientes em diversos setores industriais. O Grupo Dürr fornece para setores da indústria como, automotiva, indústria mecânica, química e farmacêutica e a indústria de madeira. Em 2019, gerou receitas de vendas de € 3,92 bilhões. A compania conta com mais de 16.300 funcionários e esta presente em 112 localidades, situadas em 34 países. O grupo atua no mercado com as marcas Dürr, Schenck, e HOMAG, por meio de cinco divisões:

O Grupo Dürr tem marcado presença direta desde 1964 no Brasil, atualmente emprega 310 funcionários. Dürr Brasil Ltda com sede em São Paulo, comercializa a maioria dos produtos do portfólio do grupo. Entre suas principais atividades estão sistemas completos de Pintura em regime chave na mão, mas também serviços, modificações e modernizações de instalações existentes, não somente na indústria automobilística mas também outros setores industriais na América do Sul. Seus clientes incluem fabricantes automotivos, sua cadeia de fornecedores, e também indústria em geral. Na Dürr Brasil também são oferecidos treinamentos e ensaios no centro de testes de aplicação de pintura, colagem, e vedação. Adicionalmente a Dürr Brasil é responsável pela Schenck RoTec com tecnologia de balanceamento. O grupo HOMAG produz máquinas e equipamentos para a indústria madeireira. Opera a fábrica, escritórios de vendas e assistência técnica (HOMAG Indústria e Comércio de Máquinas para Madeira Ltda) em São Paulo. AGRAMKOW do Brasil produz sistemas de enchimento e equipamento de testes para refrigerantes, ar condicionado e bombas de aquecimento fabricadas em São Paulo e pertence ao grupo Durr.

O Grupo Dürr está entre os líderes mundiais em engenharia mecânica e industrial com vasta experiência em Automação e digitalização / indústria 4.0. Seus produtos, sistemas e serviços permitem processos de produção altamente eficientes em diversos setores industriais. O Grupo Dürr fornece para setores da indústria como, automotiva, indústria mecânica, química e farmacêutica e a indústria de madeira. Em 2019, gerou receitas de vendas de € 3,92 bilhões. A compania conta com mais de 16.300 funcionários e esta presente em 112 localidades, situadas em 34 países. O grupo atua no mercado com as marcas Dürr, Schenck, e HOMAG, por meio de cinco divisões: