O presente trabalho é uma republicação (o original foi publicado na revista Tratamento de Superfície na edição 78, p. 16-18, 20-23. jul./ ago. 1996). Trata-se de ampla revisão bibliográfica realizada com o objetivo de abordar os vários aspectos envolvidos nos banhos de níquel tipo Watts. Ele será publicado na forma de vários artigos cada qual tratando de um aspecto específico. Esta quinta parte tratará das propriedades mecânicas e do efeito de tratamentos térmicos sobre os eletrodepósito de níquel.

Leia as partes anteriores

Parte 1 - https://www.portalts.com.br/banho-de-niquel-tipo-watts

Parte 2 - https://www.portalts.com.br/banho-de-niquel-tipo-watts-parte-2

Parte 3 - https://www.portalts.com.br/banho-de-niquel-tipo-watts-parte-3

Parte 4 - https://www.portalts.com.br/banho-de-niquel-tipo-watts-parte-4

1. Propriedades mecânicas: dureza, resistência mecânica e dutilidade (alongamento)

Nos eletrodepósitos de níquel existe uma correlação entre a dureza, a resistência mecânica e a ductilidade (alongamento). Um aumento da dureza é acompanhado por um aumento da resistência mecânica e diminuição da ductilidade. A Figura 1 apresenta a correlação entre estas propriedades.

Figura 1 - Correlação entre a dureza e a resistência mecânica e dureza e a ductilidade (alongamento) de eletrodepósitos de níquel obtidos a partir de banhos de diferentes tipos.

Observando-se a Figura 1, chama atenção a alta dispersão dos dados referentes ao alongamento em função da dureza. Esta dispersão é devida ao alongamento e não à dureza. A literatura é unânime em afirmar o fato de que os ensaios realizados para a determinação do alongamento não são reprodutíveis.

Antigamente, correlacionava-se a dureza dos eletrodepósitos de níquel com o conteúdo de hidrogênio. No entanto, após ter sido verificado que não havia variações de dureza dos eletrodepósitos submetidos a tratamentos térmicos de desidrogenação, este conceito foi abandonado. Atualmente, acredita-se que a dureza está relacionada com os seguintes fatores:

- presença de tensões internas;

- tamanho de grão;

- presença de impurezas;

- orientação de grãos.

Como os quatro fatores mencionados variam com a composição e condições de operação dos banhos, é fácil entender a diversidade dos valores das propriedades mecânicas encontrados na literatura. Isto torna praticamente impossível relacionar um valor, ou mesmo um intervalo de valores, com um determinado processo de niquelação. Assim, por exemplo, é possível encontrar na literatura dados de dureza abaixo de 150 kg/mm2 para eletrodepósitos de níquel obtidos a partir de banhos tipo Watts ou a base de sulfamatos ou de fluoboratos. Com esses mesmos banhos, variando as condições de deposição, é possível encontrar dados de dureza de até 650 kg/mm2.

Além do tipo e das condições de operação, a dispersão dos valores encontrados na literatura está também relacionada com a metodologia adotada para a medida da dureza. Os métodos normalmente utilizados são de impressão com penetradores (Vickers ou Knoop) com a medição realizada diretamente sobre a superfície da camada de níquel ou na sua seção transversal polida. Em todos os casos, os valores obtidos variam com a carga, tipo de penetrador e a espessura do eletrodepósito, sendo, portanto, de fundamental importância a adoção rigorosa das condições de ensaio recomendadas, devendo ser as mesmas mencionadas juntamente com os resultados de medida. A grande maioria dos dados encontrados na literatura é apresentada sem nenhuma referência ao método adotado, o que torna difícil qualquer tipo de interpretação ou de comparação.

A despeito das dificuldades acima apresentadas é possível apresentar algumas generalizações sobre a dureza dos eletrodepósitos de níquel, a saber:

- a dureza dos eletrodepósitos de níquel depende do tipo de banho, do nível das impurezas presentes nas matérias primas utilizadas no processo, do tipo de aditivo utilizado e das condições de operação, podendo-se obter depósitos com dureza desde 140 kg/mm2 até valores da ordem de 800 kg/mm2;

- as variações da composição do banho, do tipo de aditivo e do pH são mais significativas do que as variações das condições de operação;

- camadas de granulação fina são mais duras do que aquelas de granulação grosseira;

- quanto maior o teor de impurezas no depósito maior é a sua dureza;

- camadas brilhantes são mais duras do que as foscas;

- tratamentos térmicos de eletrodepósitos de níquel afetam a dureza sendo isto relacionado com as transformações de estrutura. Um recozimento a 1000 °C abaixa a dureza dos eletrodepósitos para valores da ordem de 100 kg/mm2, independentemente do valor original;

- o valor da dureza depende da carga e do tipo de penetrador utilizado.

Convém reforçar o fato de que, todas as regras gerais apresentadas possuem exceções, devendo conclusões definitivas referentes a determinado processo serem tiradas por meio de estudos experimentais.

Com raras exceções, as mesmas considerações apresentadas para a dureza podem ser aplicadas a resistência mecânica e a ductilidade dos eletrodepósitos de níquel. As exceções, geralmente, estão relacionadas à ação de aditivos. Assim, podem dizer que:

- a resistência mecânica dos eletrodepósitos de níquel depende do tipo de banho, do nível das impurezas presentes nas matérias primas utilizadas no processo, do tipo de aditivo utilizado e das condições de operação. As variações da composição do banho, do tipo de aditivo e do pH são mais significativas do que as variações das condições de operação;

- camadas de granulação fina são mais resistentes e menos dúteis do que aquelas de granulação grosseira;

- quanto maior o teor de impurezas no depósito maior é a resistência mecânica e menor a ductilidade;

- camadas brilhantes são mais resistentes e menos dúteis do que as foscas.

A resistência mecânica dos eletrodepósitos de níquel pode variar desde 35 kg/mm2 a 230 kg/mm2. Os revestimentos de baixa resistência mecânica são os mais dúcteis com alongamento variando de 30 % a 35 %. Os mais duros apresentam alongamento da ordem de 1 %.

Tanto a resistência mecânica como a ductilidade variam com a espessura do revestimento. A resistência mecânica diminui e a ductilidade aumenta com o aumento da espessura, fato ilustrado na Figura 2.

A ductilidade é uma das mais importantes propriedades dos depósitos de níquel, principalmente naqueles destinados a sofrerem deformações. Isso porque depósitos dúteis podem sofrer deformações sem trincar. Além disso, depósitos dúteis suportaram níveis mais altos de tensões internas sem trincar espontaneamente. É importante citar o fato de que não há uma correlação entre o nível de tensões e a ductilidade. Um depósito pode ser dútil e possuir alto nível de tensões internas de tração. É o caso dos depósitos foscos que possuem um alongamento da ordem de 30 %, quando suficientemente espessas e, portanto, muito dúteis, mas apresentam alto nível de tensões de tração.

Figura 2 - Variação da resistência mecânica e do alongamento em função da espessura de eletrodepósitos de níquel obtidos a partir de banho tipo Watts com 5 A/dm2, a 55 °C e pH 3,0.

Na Tabela 1 está apresentada a influência dos diferentes parâmetros dos processos de eletrodeposição nas propriedades mecânicas dos depósitos de níquel.

Tabela 1 - Influência dos diferentes parâmetros do processo nas propriedades mecânicas dos eletrodepósitos de níquel. |

|

|

Parâmetro |

Influência |

|

Temperatura |

Como regra geral, a dureza e a resistência mecânica diminuem e a ductilidade aumenta com o aumento da temperatura dos banhos de níquel. Em alguns casos, os depósitos de níquel apresentam um máximo na curva de alongamento em função da temperatura e um mínimo nas curvas de dureza e resistência mecânica em função da temperatura. A Figura 3 apresenta um exemplo desses casos (banho Watts pH = 3 e i @ 5 A/dm2). A temperatura em que se observa o ponto de mínimo e de máximo varia com os outros parâmetros como tipo de banho situando-se em geral entre 50 °C e 60 °C. |

|

pH |

Em geral, as variações das propriedades mecânicas na faixa de pH entre 1 e 5 não são significativas. O comportamento nessa faixa de pH varia em função de outro parâmetro como o tipo de banho. No entanto, as variações não são marcantes. Acima desse pH, observa-se drástica diminuição da ductilidade (alongamento) e aumento da dureza e da resistência mecânica. Esse fato é atribuído à presença de hidróxidos coloidais no depósito. A Figura 4 apresenta um exemplo (banho Watts 54 °C e i = 5 A/dm2). |

|

Densidade de corrente |

Dentro da faixa operacional, há uma leve tendência de aumento da dureza e da resistência mecânica com o aumento da densidade de corrente. Para densidades de corrente muito baixas, no entanto, verifica-se um brusco aumento tanto na dureza (ver Figura 5), como na resistência mecânica devido à maior porcentagem das impurezas presentes no depósito. Este efeito é tão mais pronunciado quanto menor o grau de pureza das matérias primas. Deve-se ressaltar, no entanto, que mesmo em banhos purificados, este efeito ocorre, visto ser impossível a preparação de banhos completamente isentos de impurezas. A maioria dos autores acredita que a densidade de corrente exerce pouca influência na ductilidade. No entanto, existem muitas exceções e contradições na literatura. |

|

Cloreto de níquel no banho |

Partindo-se de concentração nula de cloreto, um aumento do teor deste íon até um determinado valor crítico (que corresponde a 25 % dos íons de níquel adicionado como cloreto de níquel) determina aumento da ductilidade e diminuição da dureza e da resistência mecânica. A partir deste valor o efeito é revertido (ver Figura 6 e Figura 7). |

|

Íons de níquel |

A concentração de íons de níquel tem efeito pouco significativo nas propriedades mecânicas dos eletrodepósitos de níquel. Valores máximos de ductilidade e mínimos de dureza e de resistência mecânica são obtidos com uma concentração de 60 g/L de íons de níquel. Acima desse valor, observa-se um aumento da dureza e da resistência mecânica e diminuição do alongamento dos eletrodepósitos de níquel (ver Figura 8 e Figura 9). |

|

Impurezas |

A presença de impurezas afeta sensivelmente as propriedades mecânicas dos eletrodepósitos principalmente nas zonas de baixa densidade de corrente. Essas impurezas podem ser metálicas, partículas sólidas inertes, hidróxidos coloidais incluído os de níquel, aditivos ou produtos de decomposição de aditivos. Como regra geral, pode-se dizer que a presença de impurezas causa aumento da dureza e da resistência mecânica e diminuição da ductilidade. |

|

Cobalto |

O cobalto não afeta de maneira significativa as propriedades mecânicas dos eletrodepósitos de níquel. |

|

Sódio e potássio |

Alguns autores afirmam que o íon potássio aumenta a dureza dos eletrodepósitos de níquel na presença de cloretos e diminuem na ausência de cloretos. Existem relatos que afirmam que a presença de sódio em altas concentrações produz depósitos frágeis, mais duros e de maior resistência mecânica. Trabalhos sistemáticos relacionados com o estudo da influência desses cátions não foram encontrados, no entanto muitos autores aconselham a não utilização de hidróxidos de sódio ou de potássio para o acerto de pH devido à da influência negativa dos cátions sódio e potássio (maior tendência de aumento de pH na interface catodo/banho.). |

|

Amônia |

A adição de amônia causa aumento da dureza dos eletrodepósitos. Os banhos destinados à obtenção de depósitos duros são formulados a base de sais de amônia. |

Figura 3 - Variação das propriedades mecânicas em função da temperatura de eletrodepósitos de níquel obtidos a partir de banho tipo Watts com 5 A/dm2 e pH = 5,0. Ilustração de casos em que se observa um mínimo nas curvas da dureza e da resistência mecânica e um máximo na curva do alongamento.

Figura 4 - Variação da resistência mecânica, da ductilidade e da dureza em função do pH de eletrodepósitos de níquel obtidos a partir de um banho tipo Watts a 54 °C e i = 5 A/dm2.

Figura 5 - Variação da dureza com a densidade de corrente de eletrodepósitos de níquel obtidos a partir de banhos tipo Watts a 54 °C e pH variando de 1,5 a 5,0.

Figura 6 - Efeito da concentração de cloreto na dureza de eletrodepósitos de níquel. Cada ponto representa o valor médio de 5 a 10 depósitos obtidos em diferentes condições (a temperatura variando de 30 °C a 80 °C; a densidade de corrente variando de 2 A/dm2 a 5 A/dm2 e o pH variando de 1,5 a 5,0).

Figura 7 - Efeito da concentração de cloreto na resistência mecânica e na ductilidade de eletrodepósitos de níquel obtidos a partir de banhos contendo sulfatos e cloretos de níquel a 55 °C e a 5 A/dm2 (curva 1: pH=3,0 e curva 2: pH=5)

Figura 8 - Efeito da concentração de íons de níquel na dureza de eletrodepósitos de níquel obtidos a partir de banhos contendo sulfatos e cloretos de níquel. Cada ponto representa a média de seis eletrodepósitos obtidos sob diferentes condições.

Figura 9 - Efeito da concentração de íons de níquel na resistência mecânica e no alongamento de depósitos de níquel obtidos a partir de banhos contendo sulfato e cloreto de níquel, a 55 °C e 5 A/dm2 (curva 1: pH=3,0 e curva 2 pH=5,0).

A adição de aditivos modifica as propriedades mecânicas dos eletrodepósitos. Depósitos brilhantes de níquel obtidos pela adição de abrilhantadores primários e secundários são duros, resistentes e possuem baixa ductilidade (o alongamento varia de 1 % a 5 %).

Na Tabela 2 estão apresentados valores da ordem de grandeza do alongamento, dureza e resistência mecânica de depósitos foscos (obtidos de banhos tipo Watts não aditivados) e depósitos brilhantes (obtidos de banhos tipo Watts aditivados).

|

Tabela 2 - Ordem de grandeza do alongamento, dureza e resistência mecânica de depósitos foscos e brilhantes obtidos de banhos tipo Watts. |

|||

|

Tipo de depósito |

Alongamento (%) |

Dureza (Vickers) |

Resistência mecânica (kgf/mm2) |

|

Depósitos foscos |

até 30 % |

até 150 |

até 55 |

|

Depósitos brilhantes |

até 5 % |

350 a 820 |

170 a 230 |

2. Efeito de tratamentos térmicos sobre os eletrodepósitos de níquel

Todos os eletrodepósitos de níquel, independentemente do tipo de banho com que são produzidos, quando submetidos a altas temperaturas sofrem alterações, cuja natureza e intensidade depende da temperatura.

As alterações observadas no níquel obtido por eletrodeposição são mais significativas do que aquelas observadas no níquel obtido por processos metalúrgicos. Isso porque os eletrodepósitos contêm maior nível de tensões internas, maior concentração de impurezas e possuem granulação mais fina.

O aquecimento seguido de resfriamento lento pode determinar desidrogenação, alívio de tensões, alterações estruturais, crescimento de grão, alterações nas propriedades mecânicas e aglomeração e/ou redistribuição das impurezas.

Os eletrodepósitos de níquel normalmente são submetidos a tratamentos térmicos com um ou mais dos seguintes objetivos:

- desidrogenização: como o níquel é bastante permeável ao hidrogênio, durante a eletrodeposição parte do hidrogênio atômico produzido no catodo penetra no metal contaminando o substrato com hidrogênio. Esse fenômeno, normalmente, não representa problemas durante o uso dos produtos revestidos. No entanto, nos casos em que os produtos niquelados são submetidos a tensões de tração pode ocorrer falhas em serviço devido ao hidrogênio incorporado. Nesses casos, faz-se necessário um tratamento térmico de desidrogenação, logo após a eletrodeposição. Esse tratamento consiste em aquecer o produto revestido a temperaturas entre 135 °C e 190 °C durante três a cinco horas, dependendo da dureza e da espessura do substrato;

- alívio de tensões: como a grande maioria dos eletrodepósitos possui tensões de tração, em algumas aplicações pode ser necessário um tratamento térmico de alívio de tensões. Para os depósitos obtidos a partir de banhos de só cloretos e do tipo Watts um aquecimento a 300 °C durante duas horas já é suficiente;

- recristalização do substrato: em alguns casos pode ser necessário submeter os produtos niquelados a tratamentos térmicos objetivando o recozimento do substrato;

- diminuição da dureza e/ou aumento da ductilidade: algumas vezes se torna necessária fazer um tratamento térmico com o objetivo de alterar as propriedades mecânicas dos eletrodepósitos de níquel. A temperatura e o tempo para esse tratamento dependerá do tipo e do nível de dureza e/ou alongamento desejado;

- aderência níquel/substrato: na literatura consultada só foi encontrada uma referência que cita que um tratamento térmico a 200 °C aumenta a aderência do eletrodepósito de níquel;

- formação de uma camada de difusão: para chapas niqueladas destinadas à fabricação de pilhas recomenda-se tratamento térmico para a formação de uma camada de difusão na interface níquel/aço. Na literatura consultada, não se encontrou nenhuma referência a este respeito. Na patente 88110266.9, cita-se o fato de que durante o aquecimento das chapas de aço niqueladas ocorre a difusão do níquel para o interior do substrato e que a velocidade de difusão é muito baixa, sendo, por esta razão muito demorada a formação de uma camada de difusão necessária para as chapas destinadas à fabricação de pilhas. Além disso, a patente cita que a camada de difusão proporciona maior conformabilidade do conjunto fita/revestimento.

A seguir serão feitas considerações teóricas citadas na literatura sobre as alterações que ocorrem nas camadas de níquel submetidos a altas temperaturas

2.1 Efeito do tratamento térmico sobre a estrutura dos eletrodepósitos de níquel

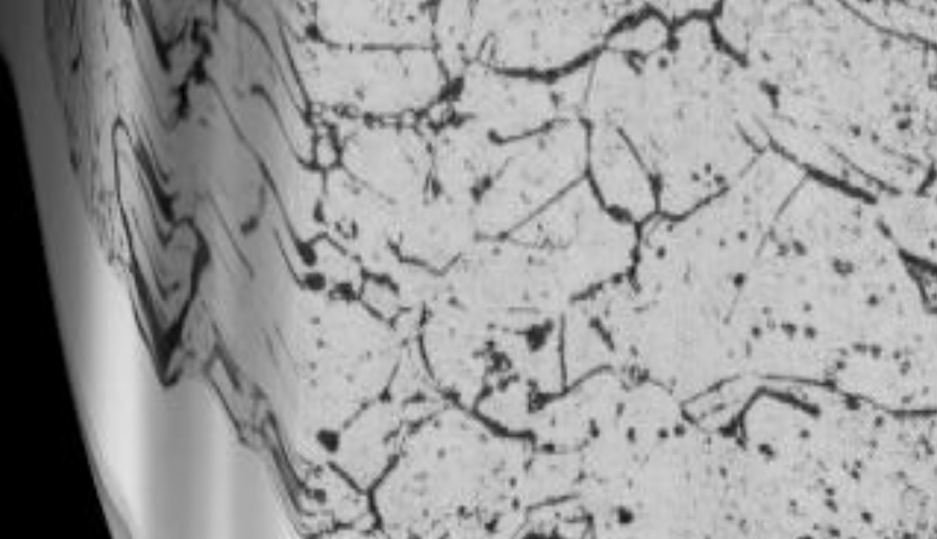

As alterações estruturais são insignificantes quando se submete os eletrodepósitos de níquel a temperaturas inferiores a 400 °C. Acima desta temperatura, ocorre recristalização e crescimento de grão. Não há consenso entre os pesquisadores sobre o valor de temperatura acima do qual se inicia a recristalização. Provavelmente este valor depende da natureza do depósito e das condições de aquecimento. Acima de 595 °C, as transformações estruturais são radicais, e todos os eletrodepósitos de níquel assumem uma estrutura típica de grãos equiaxiais, com contornos bem definidos, diferenciando-se entre si quanto ao tamanho de grão. A Figura 10 mostra o aspecto de alguns depósitos após aquecimento a 1000 °C durante uma hora.

Quando um eletrodepósito de níquel com nível elevado de impurezas é submetido a altas temperaturas, apresenta, em geral, os contornos de grão mais definidos. Acredita-se que a maioria das impurezas se segregam nos contornos. Além disso, estes depósitos, após o aquecimento, apresentam uma grande quantidade de vazios (porosidade) e inclusões, devido à aglomeração e/ou a redistribuição das impurezas. Muitas vezes, superficialmente se nota empolamento e porosidade. Muitos pesquisadores acreditam que a estrutura de um eletrodepósito submetido a um tratamento térmico a temperaturas superiores a 595 °C pode indicar o grau de pureza do níquel depositado.

O efeito do tratamento térmico nos depósitos de níquel brilhante é marcante visto que estes contêm os maiores teores de enxofre (que sob o ponto de vista de pureza metálica é considerado como impureza). Acredita-se que o enxofre, presente como sulfeto de níquel, segrega-se na forma de um filme fino e frágil em contorno de grão. Assim em geral, depósitos brilhantes submetidos a altas temperaturas apresentam maior quantidade de vazios (porosidade) e inclusões, podendo apresentar empolamento além de apresentar os contornos mais definidos. A Figura 11 apresenta dois exemplos de estruturas de depósitos de níquel brilhante após tratamento térmico a 1000 °C durante uma hora. Pode-se verificar a presença de vazios, inclusões e contornos bem definidos.

Figura 10 - Aspecto da estrutura de eletrodepósitos de níquel após tratamento térmico a 1000 °C durante uma hora. Aumento 250x. (a) - banho Watts, não aditivado e isento de cobalto (i = 5 A/dm2; pH = 3; T = 30 °C); (b) - banho Watts, não aditivado e isento de cobalto (i = 5 A/dm2 ; pH = 3; T = 80 °C); (c) banho sulfato/cloreto com alto teor de cloreto (70 g/L de NiSO4.7H2O e 180 g/L de NiCl2.6H2O) não aditivado (i = 5 A/dm2; pH = 3; T = 55 °C).

Figura 11 - Exemplos de estruturas de eletrodepósitos de níquel brilhante após tratamento térmico a 1000 °C. (a) contornos bem definidos e (b) presença de vazios, inclusões. Aumento 250x

Efeito do tratamento térmico sobre as propriedades mecânicas dos eletrodepósitos de níquel

As transformações estruturais são acompanhadas por transformações das propriedades mecânicas, visto que estas propriedades são muito sensíveis às alterações estruturais.

A Figura 12 apresenta o efeito do tratamento térmico (uma hora), realizado a temperaturas de até 1000 °C, na dureza, na resistência mecânica e no alongamento (ductilidade) de eletrodepósitos de níquel obtidos a partir de banhos não aditivados tipo Watts (curva 1), de banhos de só cloretos ou alto teor de cloretos (curva 2) e de depósitos de níquel brilhante (curva 3). Analisando as diferentes curvas conclui-se, de uma maneira geral, o seguinte:

- a dureza dos eletrodepósitos de níquel fosco, quando submetidos a tratamentos térmicos, diminui com o aumento da temperatura de tratamento, tendendo a uma valor de aproximadamente de 100 Vickers, independentemente do tipo de banho. Convém informar que um eletrodepósito de níquel mantém a sua dureza original indefinidamente se mantido a temperatura ambiente;

- a resistência mecânica dos eletrodepósitos de níquel fosco, quando submetidos a tratamentos térmicos, diminui com o aumento da temperatura de tratamento, tendendo a um valor de aproximadamente de 28 kg/mm2, independentemente do tipo de banho;

- a ductilidade dos eletrodepósitos de níquel fosco (curva 1 e curva 2), quando submetidos a tratamentos térmicos, inicialmente aumenta e em seguida diminui com o aumento da temperatura de tratamento, apresentando um máximo ao redor de 400 °C;

- a ductilidade de um depósito de níquel brilhante (que já é muito baixa), quando submetido a tratamentos térmicos, inicialmente diminui e depois aumenta com o aumento da temperatura de tratamento, apresentando um ponto de mínimo ao redor de 400 ° Essas variações, no entanto, são insignificantes. Conforme já comentado anteriormente a baixa ductilidade dos depósitos de níquel brilhante é devida a presença de enxofre no depósito.

Figura 12 - Efeito da temperatura do tratamento térmico (uma hora de aquecimento) nas propriedades mecânicas dos eletrodepósitos de níquel

As conclusões apresentadas referem-se às curvas experimentais da Figura 12. Outros autores apresentam as mesmas conclusões qualitativas diferindo em termos quantitativos. Por exemplo, alguns autores afirmam que o máximo de ductilidade nos depósitos de níquel fosco ocorre quando se realiza o tratamento térmico entre 700 °C e 800 °C. Uma outra conclusão comum é que o nível de impurezas determina a ductilidade inicial do depósito bem como a resposta apresentada quando submetido a tratamentos térmicos. As impurezas mais prejudiciais são o enxofre (acima de 0,002 %) e o chumbo (acima de 0,01 %), o primeiro introduzido nos banhos de níquel na forma de aditivos e o segundo como contaminante. Assim sendo, a literatura é unânime em recomendar a adoção de cuidados para evitar a contaminação dos banhos de níquel com chumbo. Recomenda, ainda, a não utilização de aditivos contendo enxofre nos banhos destinados a produzir depósitos que serão submetidos a temperaturas elevadas.

3. Comportamento dos eletrodepósitos de níquel em altas temperaturas

A resistência mecânica tanto de eletrodepósitos do níquel como de níquel obtido por processos metalúrgicos cai continuamente com a temperatura. Já a ductilidade apresenta um comportamento diferente. Enquanto o alongamento do níquel obtido por processos metalúrgicos, quando aquecidos, mantém-se a um valor em torno de 50 %, o dos eletrodepósitos de níquel apresenta uma queda sensível após aproximadamente 500 °C, o que os torna bastante frágeis. Essa fragilidade é muito mais acentuada nos depósitos brilhantes de níquel. Esse fato é, também, atribuído às impurezas presentes nos depósitos de níquel, sendo novamente o enxofre e o chumbo apontados como as impurezas mais prejudiciais. Conforme já citado neste trabalho, o enxofre está presente nos depósitos de níquel como sulfeto de níquel e fica segregado em contorno de grão na forma de um filme. Como esse composto funde-se a 630 °C torna-se evidente as causas da acentuada fragilidade observada nos depósitos de níquel brilhante em altas temperaturas.

4. BIBLIOGRAFIA CONSULTADA

BRUGGER, R. Nickel plating. 1.ed. Teddington : Robert Draper, 1970. 363p.

DENNIS, J. K.; FUGGLE, J. J. The effect of metallic contamination on electrodeposited nickel: part 2 - appearance and surface topography. Transactions of the institue of metal finishing, v.48, 1970. p.75-82

DENNIS, J. K.; SUCH, T. E. Nickel and chromium plating. 1.ed. London : Newnes-Butterworths, 1972. 324p.

KUSHNER, J. B. Electroplating know how II: lesson 8. 1972 47p.

LOWENHEIM, F. A. Modern electroplating. 3ed. New York : John Wiley, 1974. 801p.

METAL FINISHING. New Jersey : Metals and Plastics Publications, v.8, n.12, dec. 1989. 76p.

METALS handbook. 9ed. Metals Park : ASM, 1987. 17v. v.5 : surface cleaning, finishing and coating. 715p.

OGBURN, F.; ERNST, D. W.; ROBERTS, W. H. The nature, cause and effect of porosity in electrodeposits. AES research project, n.13, Washington : AES

PANOSSIAN, Z. Corrosão e proteção contra corrosão em equipamentos e estruturas metálicas. 1.ed. São Paulo : Instituto de Pesquisas Tecnológicas, 1993. 2v. 636p. (Publicação IPT 2032)

PANOSSIAN, Z. Mecanismos de eletrodeposição de metais. (não publicado)

PRATICAL Nickel plating. New York : INC. 56 p.

SAFRANEK, W. H. Properties of electodeposited metals and alloys : a handbook. New York : American Elsevier, 1974. P.219-288

WATSON, S. A. Nickel electroplating solutions. England : NiDi, 1989. (NiDi technical series n. 10047)

WESLEY, W. A.; PRINE, W. H. Pratical nickel plating. New York : INC. 44p.

ZAMIN, M.; IVES, M. B. Effect of chloride concentration on the anodic dissolution behaviour of nickel. Corrosion, NACE, v.29, n.8, Aug., 1973. p.319-324

ZENTNER, V.; BRENNER, A.; JENNING, C. W. Physical properties of electrodeposited metals : I. nickel. Washington : AES, 1952. (Serial n.20)